La società californiana Digital Light Synthesis Carbon ha siglato una partnership di prodotti stampati in 3D con il principale produttore di biciclette statunitense Specialized .

Denominata “Sella elettrica S-Works con tecnologia Mirror”, questo seggiolino bici è l’ultimo di una serie di applicazioni che vede il ruolo del carbonio nella stampa 3D nel mercato dei prodotti di consumo. Ognuna di queste applicazioni, incluse le partnership con adidas e Riddell , sono ora marchiate con il nome Crafted by Carbon ™ , considerato “una dedizione e un focus per creare ciò di cui voi e il nostro pianeta avete veramente bisogno”.

Parlando con Ananda Day, Program Manager di Carbon, l’industria della stampa 3D apprende di più sull’ultima partnership dell’azienda e sulla sua attenzione fortemente orientata al consumatore.

L’attenzione per il consumatore di Carbon ha debuttato con l’inchiostrazione della partnership nell’intersuola stampata 3D FUTURECRAFT 4D nel 2017. Negli ultimi due anni, questa partnership è cresciuta fino a comprendere il rilascio di numerose diverse scarpe ADIDAS 4D, tra cui l’ edizione Y-3 e un paio di collaborazione con lo stilista giapponese Yohji Yamamoto .

Attraverso lo sviluppo esclusivo di materiali e un design simile a un reticolo, le scarpe ADIDAS 4D integrano la stampa 3D per un migliore comfort e resistenza agli urti, caratteristiche che fanno eco nella successiva collaborazione dei consumatori con lo specialista degli attrezzi da calcio Riddell.

Il casco SpeedFlex Precision Diamond presenta una fodera stampata in 3D sul sistema Carbon L1. Con i dati di scansione della testa forniti da Riddell, questa imbottitura può anche essere personalizzata per chi la indossa. Parlando a RAPID + TCT 2109, il responsabile R&D di Riddell Vittorio Bologna ha dichiarato che l’azienda prevede di estendere la tecnologia Speedflex Precision ai caschi utilizzati a tutti i livelli di competizione, dai giocatori junior a quelli professionisti.

Utilizzando il reticolo interno, la Sella S-Works Power offre di nuovo prestazioni migliori in termini di comfort e distribuzione della pressione. Al momento, la società non è in grado di confermare se la sella sarà una tantum o parte di una linea di selle per bici stampate in 3D di Specialized, tuttavia, commenta Day: “Possiamo dire che eravamo entusiasti di collaborare con Specialized a creare un prodotto innovativo che sarà fondamentale per la comunità ciclistica. “

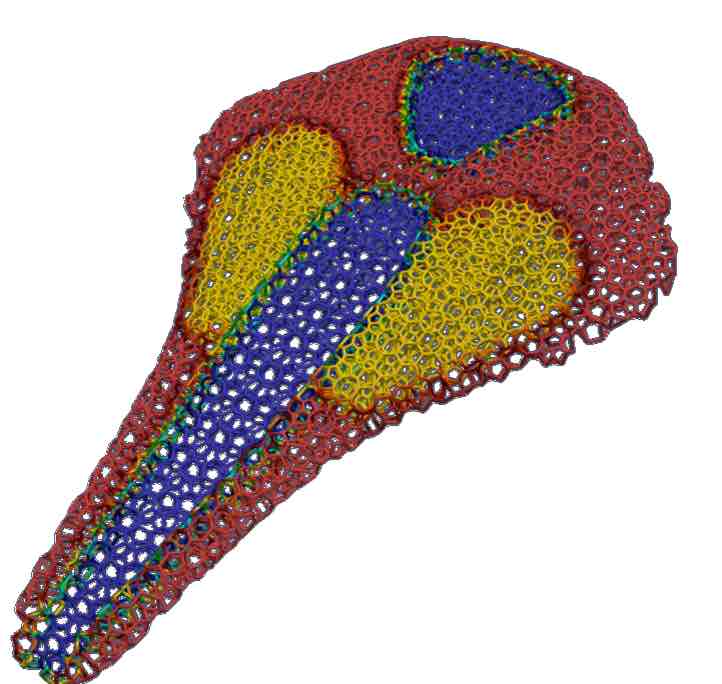

La sella S-Works Power, come l’imbottitura del casco Speedflex, è stampata in 3D utilizzando un flusso di lavoro della stampante 3D Carbon L1, comprese le fasi di pre e post elaborazione personalizzate. In particolare, la fase di post-elaborazione della sella non include l’uso di solventi, ma viene eseguita semplicemente mediante post-polimerizzazione. Essendo privo di solventi, il sedile supporta una produzione più ecologica.

Produzione stampata in 3D della Sella da lavoro S-Works. Foto via Carbon

Produzione stampata in 3D della Sella da lavoro S-Works. Foto via Carbon

Il materiale utilizzato per realizzare le selle è la resina EPU 41 in carbonio, soprannominata “un materiale elastomerico di livello produttivo” dall’azienda, con la massima resilienza e mantenimento della proprietà di qualsiasi altra sua EPU. Ha una resistenza allo strappo di 20 kN / m, fino al 130% di allungamento a rottura e una temperatura di transizione vetrosa di -9 ° C.

La struttura reticolare interna della sella è composta da oltre 14.000 montanti singoli, ciascuno generato per dissipare l’alta pressione applicata dai cavalieri seduti. L’aspetto “Tecnologia a specchio” della sella si riferisce alla sua capacità di “riflettere” l’anatomia di un ciclista, ovvero di offrire un comfort aderente.

Prima di raggiungere il progetto finale per la sella S-Works, Specialized e Carbon hanno lavorato per 70 diverse iterazioni, per un periodo di 10 mesi. Si tratta di circa la metà del tempo di sviluppo necessario per produrre un nuovo seggiolino da bicicletta.

Specialized non ha ancora rilasciato i prezzi al dettaglio raccomandati per la Sella elettrica S-Works, né ci sono suggerimenti su quando sarà disponibile in commercio. I campioni di revisione, tuttavia, dovrebbero essere consegnati dall’azienda per la stampa all’inizio del 2020. Quando sul mercato, la sella sarà disponibile in due larghezze, 143 mm e 155 mm.

I prodotti di consumo stampati in 3D possono cambiare il mondo?

La partnership di Carbon con adidas attualmente offre al gigante dell’abbigliamento sportivo l’esclusiva intersuola stampata in 3D utilizzando la piattaforma DLS. Per quanto riguarda le selle da bici, Carbon ha affermato che sta lavorando con altre case motociclistiche sulla “proposta di valore della compressione controllata” nei sedili.

“Una delle cose migliori della produzione digitale è il suo potenziale di impatto sulla progettazione, lo sviluppo e la logistica dei prodotti”, conclude Ananda, parlando in generale della posizione di Carbon in relazione ai prodotti di consumo. “Carbon ha già stretto una partnership con diversi marchi di consumo, come adidas e Riddell, e non vediamo l’ora di vedere come la nostra offerta unica di hardware, software e materiali può continuare ad aiutare le aziende a fornire prodotti innovativi che migliorano il benessere umano, trasformano industrie e alla fine cambiano il mondo. “