Indagare materiali compositi magnetici termoplastici stampati 3D FDM

Mentre i materiali magnetici sono piuttosto importanti quando si tratta di creare e implementare nuove tecnologie, come la stampa 3D , non è facile integrarli o metterli a punto in progetti complicati, a causa dei vincoli nei metodi di produzione convenzionali. Un team di ricercatori dell’ETH di Zurigo, l’ Universitat Autònoma de Barcelona e la società spin-off dell’ETH di Zurigo Magnes AG hanno pubblicato un documento dal titolo ” Stampa 3D di compositi morbidi e magnetici duri e termoplastici: architetture magnetiche e dispositivi funzionali , “Che spiega la loro indagine sulla creazione di compositi polimerici – utilizzando una stampante 3D FDM personalizzata – che possiedono proprietà magnetiche e geometrie su misura.

“Di recente, c’è stato un interesse nella stampa di magneti duri, a causa del significato di questi materiali in una vasta gamma di applicazioni. I componenti magnetici duri sono onnipresenti nelle attrezzature industriali e nei beni di consumo. Tuttavia, la processabilità e l’integrazione di questi materiali ha ostacolato l’ulteriore sviluppo di tecnologie magnetiche avanzate, che sono cruciali nei settori della robotica, delle energie rinnovabili, dell’aeronautica o dell’ingegneria automobilistica “, hanno spiegato i ricercatori.

“Gli attuali metodi di produzione di questi materiali come lo stampaggio a iniezione e la sinterizzazione affrontano numerosi ostacoli, in particolare nella produzione di geometrie complesse”.

Utilizzando la stampa 3D, è possibile realizzare magneti compositi ad alte prestazioni modellati in ” forme e architetture arbitrarie” e realizzati appositamente per alcune applicazioni, il che aiuta a contenere i costi.

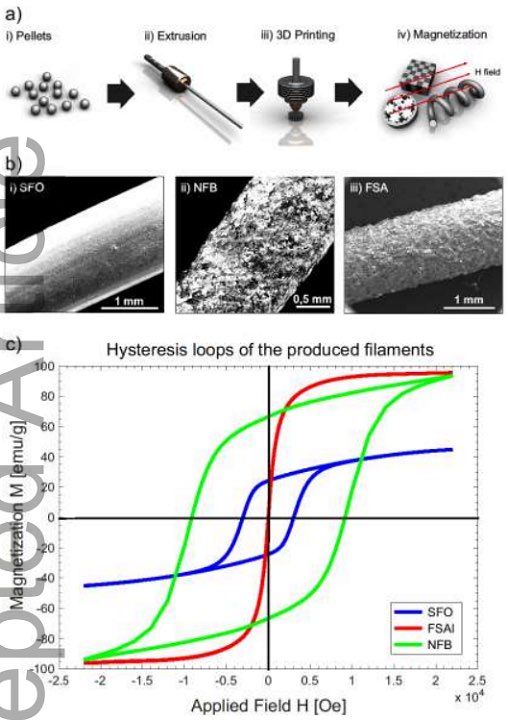

“In questo lavoro, studiamo la produzione di compositi magnetici termoplastici 3D – bonded (TBMC), con geometrie su misura e proprietà magnetiche, utilizzando una stampante 3D di modellazione a deposizione fusa personalizzata (FDM)”, hanno scritto i ricercatori. “I compositi sono realizzati in poliammide e contengono particelle magnetiche di diverse dimensioni e comportamento magnetico”.

Il team ha creato e testato un totale di tre filamenti TBMC, ciascuno con una diversa proprietà magnetica. Il passo successivo è stato mostrare come le proprietà specifiche dei materiali magnetici della materia prima sono state preservate nella struttura finale, e quindi i ricercatori hanno spiegato come regolare il suo comportamento magnetico usando una configurazione a doppio ugello per stampare parti 3D con vari “attributi magnetici”.

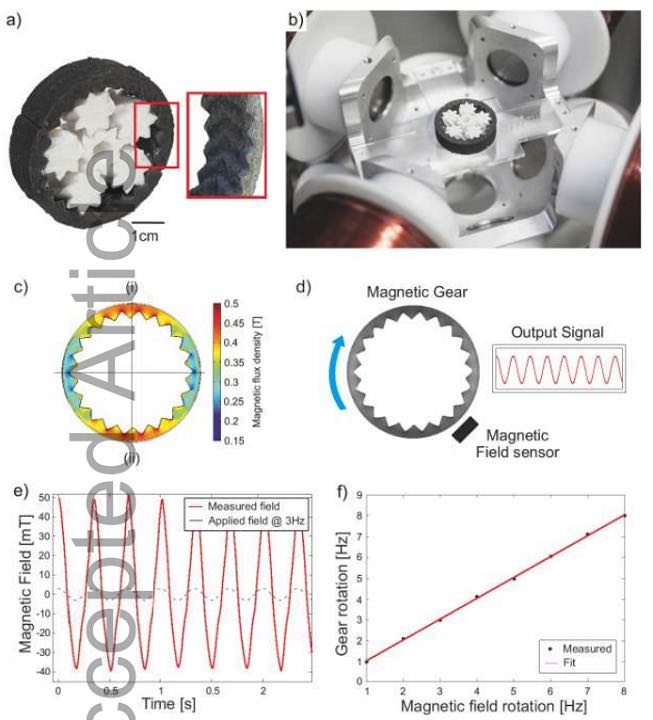

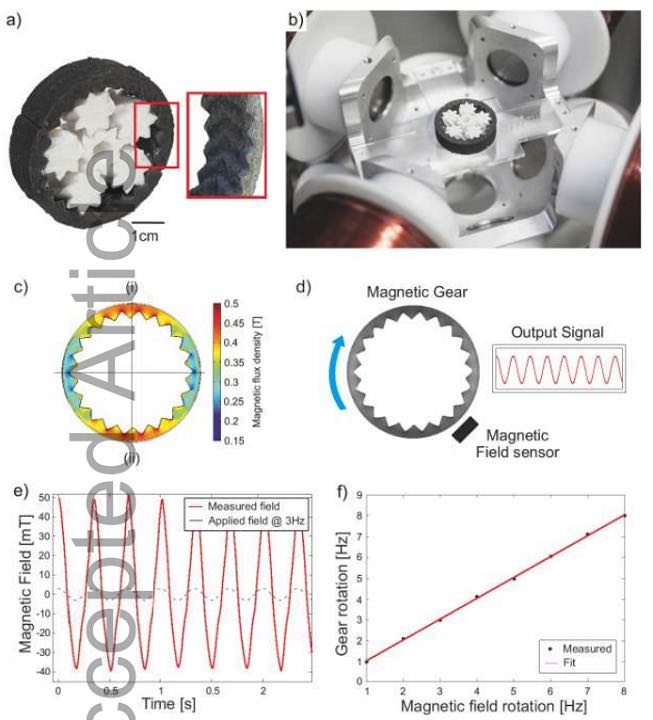

“ Per dimostrare la v ersatility del nostro doppio – stampante FDM personalizzati ugello, abbiamo anche fabbricato strutture 3D fatti di parti non magnetici e magnetici”, i ricercatori hanno spiegato. “A tal fine, stampiamo riduttori magnetici planetari con diverse configurazioni e dimostriamo la loro potenziale applicabilità come encoder rotativi magnetici (MRE).”

Gli MRE, che posizionano e controllano il movimento degli strumenti robotici industriali, sono costituiti da un anello magnetico, o disco, in cui ” è scritto un modello magnetico di poli alternati”. Non sono necessari ulteriori componenti del sensore quando il materiale magnetico è stampato in 3D direttamente sull’albero rotante e possono essere utilizzati più materiali.

I ricercatori hanno utilizzato tre granuli compositi a base di poliammide (PA) disponibili in commercio per i loro esperimenti e hanno ottimizzato i parametri di estrusione durante la produzione di ciascuno: Nd2Fe14B (NFB / PA12), Fe6.72Si1.27Al (FSA) / PA12 e SrFe12O19 / PA12 (SFO / PA12). I compositi e le strutture finali sono stati testati per caratteristiche quali morfologia superficiale, proprietà magnetiche, adesione ed energia termica, tra gli altri.

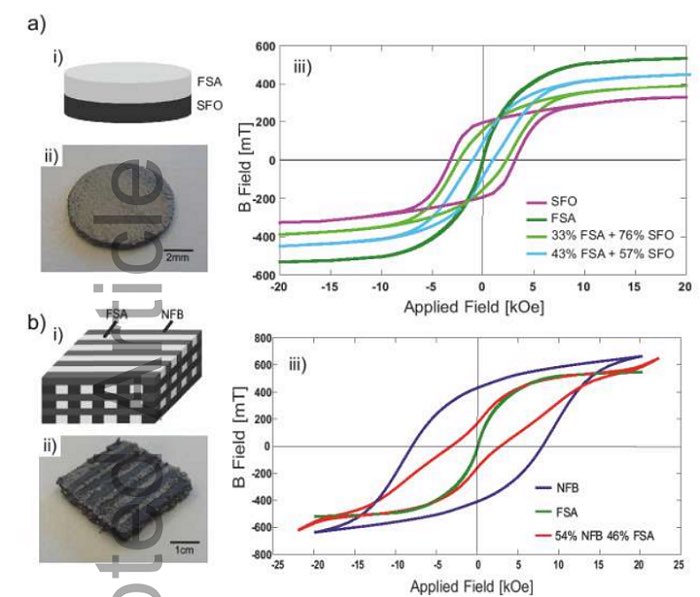

“Una potente funzionalità che può essere sfruttata utilizzando un doppio processo di ugello è illustrata nella Figura 3a , che mostra strutture stampate in 3D realizzate con parti TBMC magneticamente diverse”, hanno scritto i ricercatori. “Combinando TBMC con diverse proprietà magnetiche, il comportamento magnetico complessivo può essere personalizzato. Ad esempio, è possibile regolare la coercività, la magnetizzazione della saturazione o la rimanenza della struttura stampata finale. “

Figura 3. Strutture stampate in 3D realizzate con parti TBMC magneticamente diverse. a, i) illustrazione di un disco composto da due strati, a, ii) disco stampato in 3D in cui lo strato inferiore è costituito da un TBMC duro magnetico e lo strato superiore di un TBMC morbido magnetico. Questa strategia può essere utilizzata per aumentare la magnetizzazione della saturazione di un componente magnetico duro senza comprometterne eccessivamente la coercività e la rimanenza. a, iii) risultante ciclo di isteresi del disco stampato in 3D composto da due strati. b, i) illustrazione di un cuboide a motivi incrociati, b, ii) cuboide a motivi incrociati stampato in 3D costituito da strisce TBMC dure-magnetiche alternate a strisce TBMC morbide-magnetiche. b, iii) mostra il risultante ciclo di isteresi della struttura incrociata costituita da due diversi composti magnetici.

Usando questo approccio, il team ha stampato in 3D un disco con uno strato superiore TBMC morbido magnetico e uno strato inferiore TBMC magnetico e un cuboide incrociato con strisce TBMC alternate duro-magnetico e morbido-magnetico.

“Combinando due diversi TBMC, si ottiene un materiale magnetico semi-duro con un ciclo di isteresi di tipo leggermente ristretto, suggerendo un’influenza delle interazioni dipolari magnetiche interparticolari”, hanno spiegato i ricercatori. “Si noti che le strutture realizzate con lo stesso composito ma con forme diverse possono presentare differenze nei loro circuiti di magnetizzazione principalmente a causa dell’anisotropia della forma.”

Un estrusore a doppio ugello consente inoltre di stampare in 3D meccanismi autonomi, con più parti mobili, senza doverli assemblare separatamente: una delle principali applicazioni nel campo della tecnologia degli ingranaggi. I ricercatori hanno utilizzato la propria stampante 3D personalizzata per fabbricare un sistema di ingranaggi magnetici con materiale magnetico e non magnetico. Hanno eseguito simulazioni del metodo degli elementi finiti sul sistema al fine di analizzare il comportamento della magnetizzazione.

“Per il nostro esperimento, la massima frequenza di rotazione applicata (frequenza di taglio) è stata misurata a 28 Hz. Al di sopra di questa frequenza, il cambio inizia a balbettare e il movimento cambia da un movimento rotatorio a uno vibrante. La frequenza di taglio e il movimento di scuotimento sono correlati all’interazione tra la resistenza di rotazione e l’allineamento della magnetizzazione dell’ingranaggio con il campo magnetico esterno. Al di sopra di 28 Hz, la resistenza generata dagli ingranaggi è sufficiente per ritardare l’ingranaggio magnetico. Il ritardo indotto consente al campo magnetico esterno di superare l’ingranaggio stesso, facendo sì che la coppia sull’ingranaggio magnetico cambi direzione avanti e indietro, producendo il movimento oscillante del cambio “, hanno spiegato i ricercatori.

Poiché la stampa 3D offre una complessità così elevata, i ricercatori sono stati in grado di ottenere più forme complesse TBMC e proprietà magnetiche personalizzabili. Il loro lavoro ha dimostrato che i loro materiali TBMC possono trasferire proprietà magnetiche alla struttura stampata in 3D senza alcun deterioramento.

“L’uso di 3DP per applicazioni magnetiche rappresenta un balzo in avanti verso la fabbricazione versatile in loco di dispositivi magnetici complessi, che altrimenti non sarebbero realizzabili con le tecniche di produzione convenzionali”, hanno concluso.

Co-autori dell’articolo erano George Chatzipirpiridis, Simone Gervasoni, Cedric Fischer, Olgaç Ergeneman, Eva M. Pellicer, Bradley J. Nelson e Salvador Pané.

Figura 1: a) Illustrazione della procedura di stampa 3D. b) Filamenti compositi di i) OFS / PA12, ii) NFB / PA12, iii) FSA / PA12; c) Cicli di isteresi dei filamenti prodotti. FSA / PA12 mostra le proprietà magnetiche più morbide con una coercività di 24 Oe, seguita da SFO / PA12 con una coercività di 2910 Oe e NFB / PA12 con una coercività di 8010 Oe.

Figura 4. a) Cambio stampato in 3D con profilo a denti elicoidali. b) Cambio disposto all’interno della configurazione di manipolazione magnetica. c) Simulazione FEM della densità del campo magnetico della corona magnetica. d) Disposizione dell’encoder magnetico utilizzata per misurare le rotazioni dell’ingranaggio. e) Il campo di rotazione magnetico applicato e il campo misurato in funzione del tempo a una frequenza di rotazione magnetica di 3 Hz. f) Velocità di rotazione dell’ingranaggio in funzione della frequenza magnetica di rotazione applicata.

Figura 2: a) Strutture stampate in 3D: i) la Torre Eiffel in scala 1: 1200 stampata con NFB / PA12; ii) complessa struttura elicoidale combinata con un corpo conico stampato con SFO / PA12; iii) Due ingranaggi NFB / PA12 stampati in 3D con magnetizzazione perpendicolare al loro asse; v) elica magnetica stampata in 3D da NFB / PA12 e un materiale di supporto solubile in acqua; iv) e vi) stelle ninja stampate in 3D da SFO / PA12. b) Mostra un disco e una struttura stampata in 3D rettangolare e le corrispondenti immagini SEM. Dall’immagine SEM, è possibile osservare ogni singolo livello. Lo spessore di ogni strato era di circa 100 µm. c, i) logo ETH stampato con SFO / PA12 TBMC su una superficie in PLA, e c, ii) tre blocchi magnetici collegati con cerniere non magnetiche in PLA. c, iii) Test di flessione manuale della struttura per valutare l’adesione del materiale magnetico sul substrato. d, i) un cilindro stampato in 3D, e d, ii) la procedura di caratterizzazione magnetica. d, iii) Confronto delle densità di flusso misurate B generate dai magneti cilindrici stampati in 3D con un modello analitico.