Stampa 3D e riciclaggio dell’ABS: valutazione del filamento vergine e riutilizzato

Nel recente studio ” Indagine sulla produzione a circuito chiuso con acrilonitrile-butadiene-stirene (ABS) su più generazioni che utilizzano la produzione additiva “, gli autori Mazher Iqbal Mohammed, Daniel Wilson, Eli Gomez-Kervin, Bin Tang e Jinfeng Wang esplorano gli impatti di FFF 3D stampa su acrilonitrile-butadiene-stirene (ABS) durante molteplici processi di riciclaggio.

Con l’aumentare della popolarità della stampa 3D, aumenta anche la quantità di plastica scartata. E mentre il PLA è biodegradabile, l’ABS è una plastica tipica che non presenta problemi ambientali. In questo studio, i ricercatori speravano di esplorare i sistemi FFF in relazione al loro basso consumo energetico che potrebbe prestarsi a un percorso di maggiore sostenibilità produttiva.

I ricercatori hanno iniziato a utilizzare l’ABS vergine, sottoposto a due successive fasi di estrusione del filamento a circuito chiuso e alla stampa 3D. In questo studio hanno utilizzato l’ABS stampato in 3D riciclato al 100%, trasformato in filamento per il riutilizzo, consentendo loro di studiare i parametri e il potenziale di difetti lungo la strada.

“Studi hanno precedentemente riferito che i cambiamenti nell’indice di flusso di fusione e le proprietà meccaniche si verificano con l’ABS dopo il riciclaggio mediante iniezione e stampaggio a getto”, hanno affermato i ricercatori. “Tuttavia, per quanto ne sappiamo, nessuno studio ha esaminato l’influenza di più fasi di riciclaggio a circuito chiuso utilizzando AM, in cui il grado di ABS e i regimi di processo termico differiscono dalla produzione per processi di stampaggio.”

Le palline di ABS vergine sono state estruse come filamento e quindi stampate in 3D in parti. I ricercatori si sono assicurati di utilizzare la plastica da una sola fonte per assicurarsi che eventuali differenze fossero direttamente comparabili. I granuli sono stati prodotti in dimensioni uniformi, separati da un setaccio con maglie di 5 mm.

“Per determinare la dimensione media di pellet / granuli, 20 pellet o granuli di ABS sono stati raccolti in modo casuale dal lotto di origine e le loro lunghezze più lunghe sono state misurate e mediate”, hanno affermato i ricercatori.

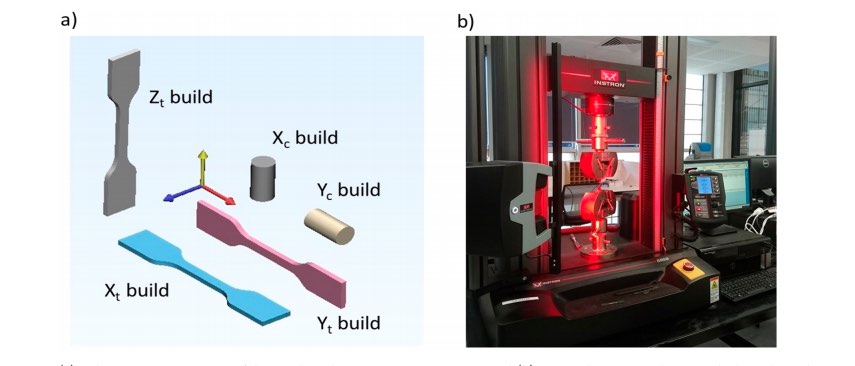

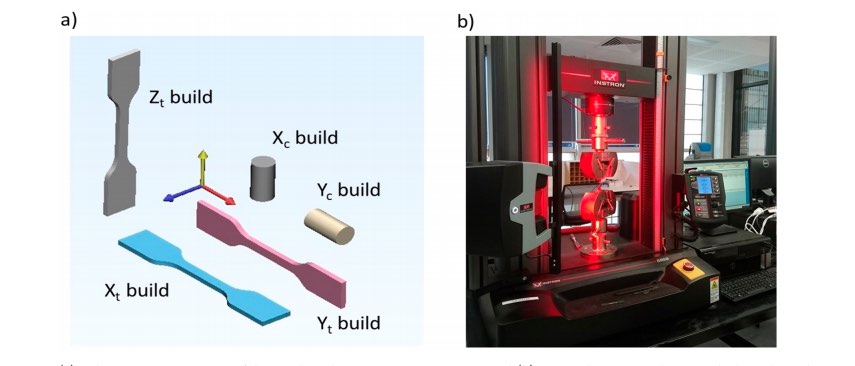

Mentre lo studio era incentrato sull’uso dell’ABS vergine, il team di ricerca ha anche sperimentato l’ABS riciclato una volta e due volte, nonché campioni di 90, 80, 70, 60, 50, 40, 30, 20 e 10 % ABS vergine. Hanno valutato la portata dell’estrusione, la stampa e la caratterizzazione 3D, l’analisi dei polimeri e la caratterizzazione delle proprietà meccaniche.

In alcuni casi, la “non uniformità dei granuli” provoca blocchi, oltre a “bloccare” a causa di spigoli vivi. I ricercatori hanno provato ad agitare i granuli durante l’estrusione per mantenere il flusso del filamento correttamente. In definitiva, il team di ricerca ha scoperto che la stampante 3D FFF ha funzionato molto bene con ABS riciclato e anche per più generazioni di riciclaggio. Hanno ritenuto che il processo avesse successo e che potesse effettivamente servire da valido metodo di produzione con “diverse generazioni di utilizzo”.

“Probabilmente, FFF ha attualmente avuto il suo più grande successo commerciale nella produzione di prototipi di prototipi da parte di società di progettazione o nella produzione di oggetti ornamentali come giocattoli e modelli, che generalmente non hanno requisiti di resistenza meccanica rigorosi. Pertanto, riteniamo che l’uso di ABS riciclato di varianti riciclate una o due volte potrebbe sostituire in modo fattibile i filamenti di polimeri vergini in tali applicazioni, poiché il declino misurato della resistenza meccanica non influirebbe sulla funzione delle parti terminali o dei prototipi, “Ha concluso i ricercatori.

“FFF ha un notevole potenziale per la gestione sostenibile della plastica ABS attraverso la sua reintroduzione in una più ampia produzione industriale, creando potenzialmente valore da quello che altrimenti sarebbe un onere crescente per i siti di recupero delle risorse e le discariche”.

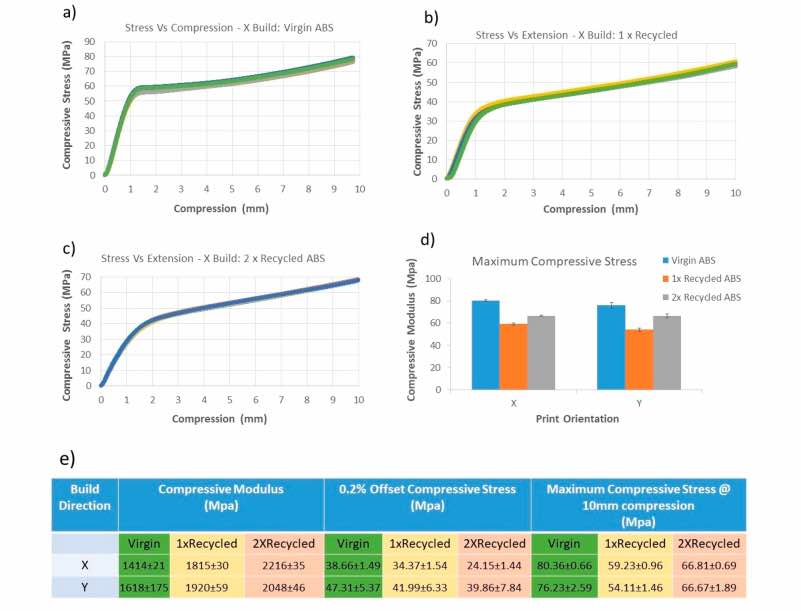

Confronto dello stress di compressione per i campioni di compressione stampati in 3D usando (a) vergine, (b) una volta riciclato e (c) due volte ABS riciclato.

(d) Riepilogo della deformazione a compressione per i vari campioni di ABS stampati nei due orientamenti spaziali.

(e) Tabella riassuntiva dei risultati per tutti i campioni dei test di compressione

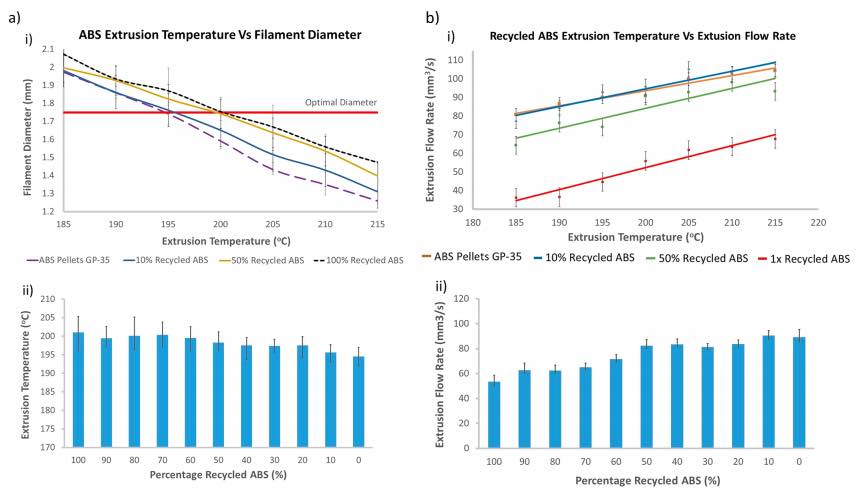

(a) (i) Un grafico che illustra la variazione del diametro del filamento estruso per le variazioni della temperatura di estrusione; per chiarezza, sono illustrati solo i risultati per ABS vergine, riciclato al 10%, riciclato al 50% e riciclato al 100%. (a) (ii) Differenze di temperatura quando si estrude una rispettiva miscela di ABS rispetto ad ottenere un diametro del filamento di 1,75 mm. (b) (i) Portata di estrusione per varie miscele di ABS comprendenti percentuali variabili di materiale riciclato in materiale vergine; per chiarezza, sono illustrati solo i risultati per ABS vergine, riciclato al 10%, riciclato al 50% e riciclato al 100%. (b) (ii) Portata di estrusione per le varie miscele di ABS durante la formazione di filamenti con un diametro di 1,75 mm.