Daimler Buses si affida a DyeMansion per la qualità del colore e delle trame nei pezzi di ricambio stampati in 3D

Mentre ci sono voluti decenni perché il resto del mondo si mettesse al passo, una manciata di organizzazioni aerospaziali, leader del settore automobilistico e altri innovatori hanno continuato a godere della pista interna della stampa 3D e dei processi di produzione additiva, passando dall’uso dei polimeri al metallo . Daimler è stato uno dei precursori nell’uso della stampa 3D e, poiché la tecnologia ha continuato a raccogliere vapore e ad infiltrarsi nel mainstream, l’azienda tedesca con sede centrale l’ha abbracciata ulteriormente, con Daimler Buses istituito nel 2016 per iniziare a stampare in 3D pezzi di ricambio .

Dye Mansion ha recentemente pubblicato un case study su Daimler Buses e la loro interruzione riuscita della catena di approvvigionamento nel regno dell’industria automobilistica. Il progetto iniziale è iniziato con la fondazione del Center of Competence 3D Printing, guidato da Ralf Anderhofstadt. La sinterizzazione laser selettiva è stata testata per la produzione di parti di ricambio visibili nel reparto Servizi clienti e parti mentre i team di ricerca e sviluppo hanno lavorato per reinventare la catena di fornitura non solo per la produzione mondiale di parti di ricambio, ma anche per l’attività post-vendita.

Altre società come DyeMansion, Additive Minds ed EOS sono state coinvolte in questa reinvenzione della catena di fornitura. Man mano che i test continuavano, i team si sono resi conto che la stampa 3D poteva essere utilizzata “nella sua massima misura” nella produzione di oltre 300.000 pezzi di ricambio diversi, offrendo una maggiore convenienza, tempi di consegna ridotti e una migliore produttività complessiva, con tutti questi vantaggi che venivano offerti al consumatore anche.

“Come si può immaginare, un’azienda come Daimler ha esigenze di qualità particolarmente elevate, soprattutto per quanto riguarda il prodotto finale. La qualità della superficie e il colore delle parti non dovevano essere in alcun modo inferiori ai pezzi di ricambio prodotti con lo stampaggio ad iniezione ”, afferma il case study.

All’inizio, mentre i team erano soddisfatti della funzionalità delle parti che stavano usando, erano comunque sfidati a ottenere una finitura lucida senza rinunciare alla trama. Hanno rapidamente concluso che sarebbero necessarie diverse fasi di post-elaborazione.

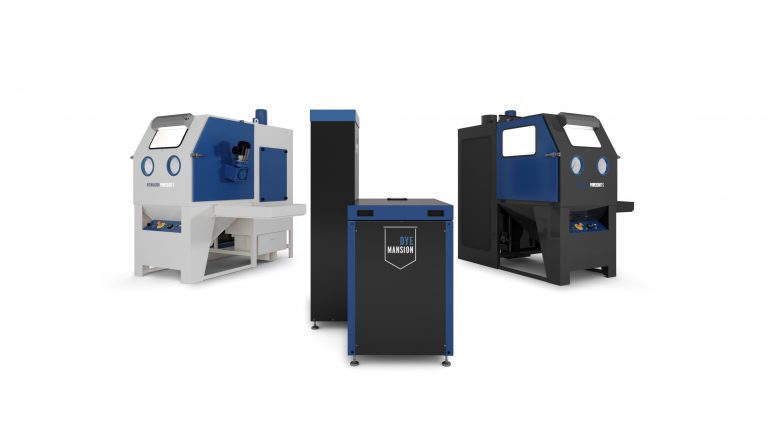

“Dopo consultazioni, il produttore automobilistico premium ha trovato la soluzione nel flusso di lavoro da stampa a prodotto DyeMansion, costituito dai sistemi di granigliatura Powershot C e Powershot S e DM60, che forniscono parti in poliammide da colore a bianco”, afferma il case study. “Attraverso il trattamento con PolyShot Surface nella Powershot S le parti SLS vengono stampate a iniezione come una superficie. Il processo non influisce sulla struttura o sulla geometria della parte e salva la struttura in pelle delle parti. “

Utilizzando lo schema DyeMansion Color Matching, Daimler Buses ha creato tre diverse tonalità di grigio per le loro parti, con ogni “ricetta” memorizzata per un uso successivo:

“Questo è possibile con ogni colore e ogni campione di colore fisico, che può essere plastica, tessuti, carta o persino pelle umana”, afferma il caso di studio.

Le parti per interni di veicoli richiedono spesso una superficie simile alla pelle. E mentre è possibile fabbricare un’imitazione di cuoio, gli sviluppatori hanno capito che mantenerli può essere difficile; tuttavia, sono stati in grado di utilizzare DyeMansion Polyshot Surface per “omogeneizzare” i pori aperti delle parti, offrendo loro una longevità molto maggiore. La colorazione funziona tramite un sistema di cartucce, con traccia disponibile per tutti i parametri.

“Tutti i parametri definiti (come dimensione del lotto, ricetta del colore o finitura della superficie) sono memorizzati sulla cartuccia del colore utilizzando chip RFID”, ha concluso il case study.

“Una volta definiti i parametri di processo, possono essere riprodotti in modo coerente ovunque venga utilizzata la tecnologia DyeMansion.”