Rochester Institute of Technology: creazione di inchiostri metallici reattivi per la stampa 3D

Nel recente pubblicato ” Allocazione digitale tridimensionale con inchiostri metallici reattivi “, l’autore Chaitanya G. Mahajan ha presentato una tesi di dottorato presso il Kate Gleason College of Engineering presso il Rochester Institute of Technology , esplorando nuovi modi per stampare in 3D componenti multifunzionali con molteplici materiali.

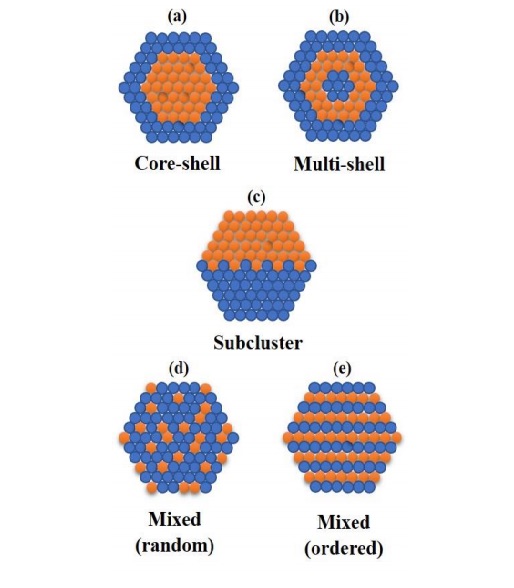

Mahajan esplora in modo approfondito la teoria delle nanoalloys, compresi i dettagli sulle nanoalloys core-shell, i nanoalloy subcluster, i nanoalloys misti, i nanoalloy multishell, insieme ai fattori che influenzano la loro struttura dalla forza del legame atomico alle energie superficiali di elementi sfusi, dimensioni atomiche e altro ancora.

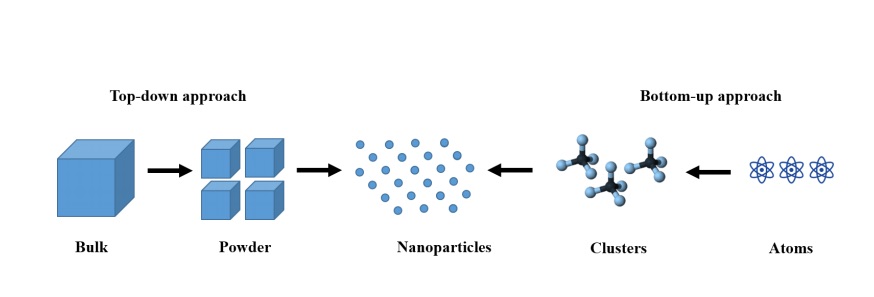

L’autore discute della varietà di nanoalloys, create tramite un metodo chimico dal basso verso l’alto, nonché un metodo fisico dall’alto verso il basso. Con il metallo sfuso rotto in particelle nanosized per la tecnica top-down, per il bottom-up, sia gli atomi che le molecole vengono riuniti per costruire nanoparticelle.

“Il vantaggio principale degli approcci top-down è che possono essere prodotte grandi quantità di nanoparticelle in un breve lasso di tempo. Tuttavia, gli approcci dal basso hanno il vantaggio di una struttura più omogenea con cristallografia più ordinata all’interno della nanoparticella “, afferma Mahajan.

L’autore spiega che molte applicazioni usano nanoparticelle di lega; per esempio, sono impiegati in applicazioni biomediche per studi in vivo e in vitro . Tali materiali che esibiranno un effetto memoria di forma saranno ancora più utili.

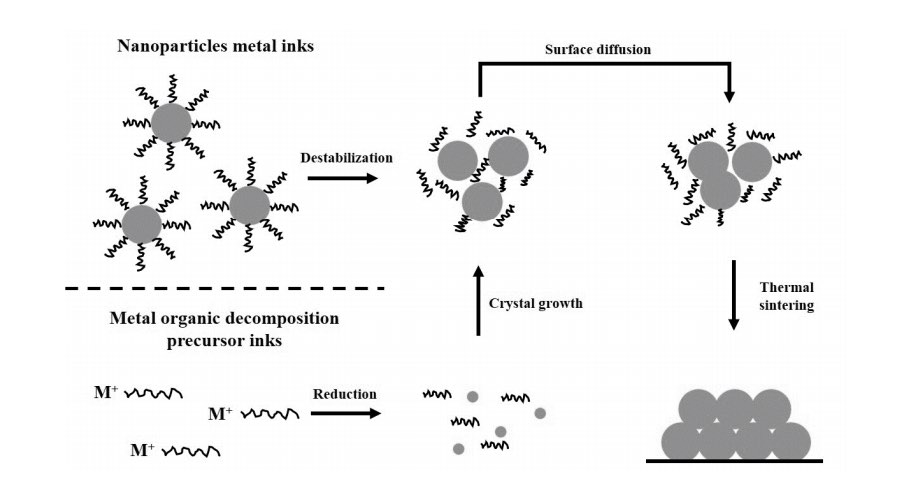

Gli inchiostri metallici sono usati con inchiostri precursori di nanoparticelle (top-down) o di decomposizione metallo-organica (approccio bottom-up), con il materiale attivo costituito da una sospensione di nanoparticelle.

Approcci top-down e bottom-up per la sintesi di nanoparticelle

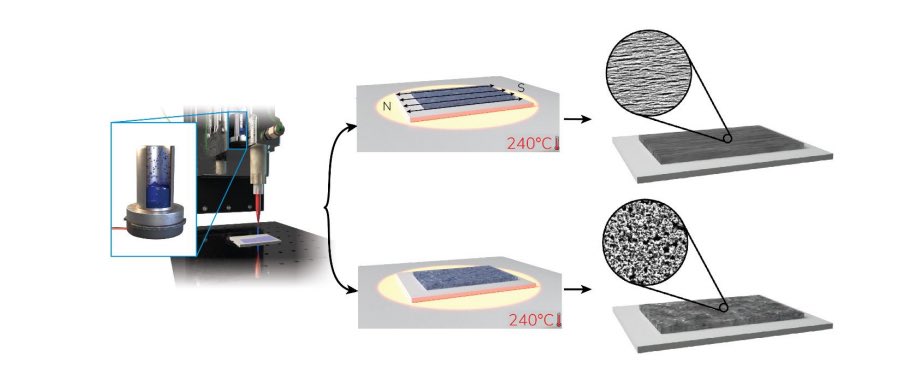

“Aggiunti additivi come tensioattivi per modificare la tensione superficiale dell’inchiostro, mentre vengono aggiunti disperdenti per evitare l’agglomerazione delle nanoparticelle nel solvente vettore. Per sbarazzarsi del solvente vettore, il motivo stampato viene sinterizzato termicamente per formare uno strato metallico “, ha affermato l’autore.

Panoramica schematica di diversi approcci per formare una struttura metallica su un substrato

Qui, Mahajan presenta un sistema binario di rame-nichel per formare una lega con inchiostri precursori metallici, evitando i tipici problemi di intasamento riscontrati con le sospensioni di nanoparticelle.

Per questo studio, sia gli inchiostri al rame che quelli al nichel sono stati creati ai fini della stampa a getto d’inchiostro, con la riduzione esaminata in una serie di condizioni. Sia il metallo che la lega sono stati quindi caratterizzati utilizzando:

Analisi termica

Spettroscopia ad infrarossi

Spettroscopia a raggi X dispersiva di energia (EDS)

Diffrazione di raggi X

“Per ottenere una formazione di lega omogenea, la fase di rame e la fase ricca di nichel sono state diffuse insieme ad alte temperature”, ha affermato l’autore. “Gli inchiostri in lega di nichel rame con rapporti Cu30Ni70, Cu50Ni50 e Cu70Ni30 sono stati formulati e ridotti a 230 ° C e successivamente è stata raggiunta la diffusione ad alta temperatura a 800 ° C.

“Il parametro reticolare della fase della lega per gli inchiostri con rapporto Cu30Ni70 era 3,5533Å, Cu50Ni50 era 3,5658 Å e Cu70Ni30 era 3,5921 Å. Utilizzando la legge di Vegard, la composizione delle fasi della lega per i tre campioni è stata stimata in Cu32Ni68, Cu46Ni54 e Cu75Ni25. Questa formazione della composizione di lega desiderata può aprire la porta a numerose applicazioni nei settori biomedico ed elettronico, tra gli altri.

Non sono state osservate segregazioni per i campioni che sono stati sinterizzati nel vuoto e nell’atmosfera inerte; tuttavia, l’analisi XRD della lega sinterizzata ha dimostrato sia la fase rame che quella bimetallica rame-nichel.

“Per stampare una parte con la composizione della lega desiderata, ogni strato può essere stampato e ridotto più volte per creare una struttura 3D. La parte 3D finale stampata può essere posizionata in un forno ad alta temperatura per ottenere diffusione e formare una struttura in lega omogenea ”, ha concluso l’autore.

“Poiché la percentuale in peso di rame e nichel negli inchiostri precursori presentati era rispettivamente del 6,5% e del 4,5%, il numero di passaggi di stampa e riduzione aumenta per stampare una parte 3D. Il tempo di stampa può essere ridotto aumentando il volume di goccia dell’inchiostro o aumentando il contenuto solido dell’inchiostro “.

La stampa 3D non ha solo innescato l’innovazione in tutto il mondo, ma anche lo studio dei materiali – e in particolare degli inchiostri – dalla scrittura diretta dell’inchiostro all’inchiostro in fibra e persino all’inchiostro al cioccolato .