Produzione additiva: ancora una necessità reale per le linee guida di progettazione nella fusione del fascio di elettroni

I ricercatori della King Saud University in Arabia Saudita esplorano il potenziale e le sfide per gli utenti industriali impegnati nella stampa 3D in metallo tramite processi EBM. Le loro scoperte sono delineate nel recente ” Design for Metal Additive Manufacturing – An Investigation of Key Design Application on Electron Beam Melting “, come gli autori Wadea Ameen, Abdulrahman Al-Ahmari e Osama Abdulhameed non solo esplorano la stampa 3D in metallo, ma lavorano per stabilire linee guida più specifiche per progettisti e ingegneri.

La fusione a fascio di elettroni (EBM) è una tecnica di produzione additiva oggi utilizzata in molte applicazioni critiche come la produzione di componenti aeronautici e aerospaziali , impianti e dispositivi medici , ulteriore sviluppo di materiali e altro ancora. Gli autori sottolineano tuttavia che la mancanza di regole di progettazione per la produzione additiva (DFAM) continua a causare problemi nell’uso di determinate tecnologie AM.

Definito come un metodo che “considera le prestazioni funzionali e altre considerazioni sul prodotto come la producibilità, l’affidabilità e il costo”, DFAM è un sistema che aiuta i progettisti a scegliere i parametri e creare prototipi di successo e parti necessarie ad alte prestazioni con meno errori.

Sebbene siano state condotte ricerche considerevoli nella valutazione delle proprietà meccaniche e nel miglioramento dei metodi, non è stata ancora prestata molta attenzione alle regole di progettazione per EBM.

Di seguito sono le procedure che i ricercatori raccomandano linee guida per:

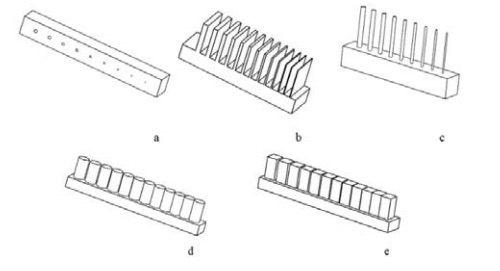

Parti di riferimento: progettate e stampate in 3D per offrire un modo migliore per testare piccole funzionalità e strutture a sbalzo.

Dimensioni minime risolvibili delle caratteristiche: valuta la fattibilità per la produzione di spessori delle pareti, fessure, fori e altro.

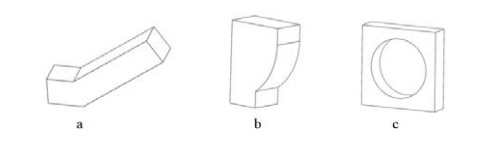

Strutture a sbalzo: vanno aggiunti i limiti della struttura di supporto, considerando tre fondamenti: sporgenza angolare con angoli variabili, sporgenza convessa con raggio variabile e sporgenza del foro con diametri variabili

Materiali e attrezzature: per questo studio è stato utilizzato Ti6Al4V in polvere con particelle di dimensioni di 30-50 µm, con una stampante 3D ARCAM A2 .

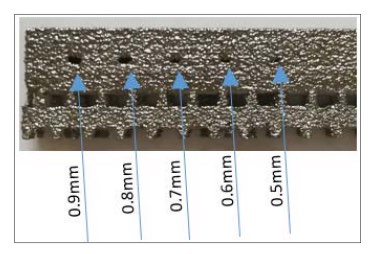

“In generale, i risultati hanno mostrato che il foro minimo sebbene tondo abbia un diametro di 0,5 mm, lo spessore minimo della parete, la barra tonda minima, la fessura rotonda minima e la fessura a cubi minima che possono essere prodotte da EBM sono 0,6 mm, 0,65 mm, 0,1 mm e 0,4 mm, rispettivamente. Inoltre, i risultati hanno mostrato che la sporgenza dell’angolo autoportante più bassa è di 50 gradi, il raggio più piccolo della sporgenza della curva convessa autoportante è di 7 mm di raggio e il foro autoportante più piccolo ha un diametro di 18 mm “, hanno concluso i ricercatori.

“La modifica dell’orientamento crea materiale e i parametri di processo comporteranno la modifica dei limiti di producibilità. Per il lavoro futuro, potrebbero essere prese in considerazione altre caratteristiche e potrebbero essere studiati gli effetti dell’orientamento delle caratteristiche e i parametri di processo. “