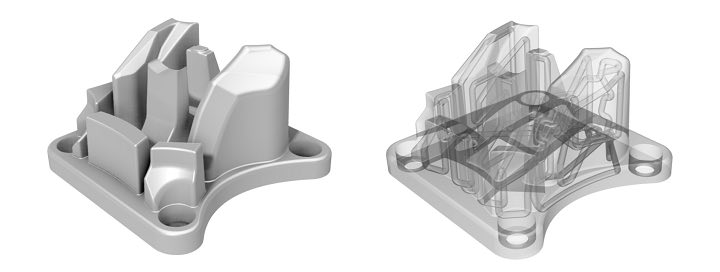

Non è facile produrre parti che contengono canali di raffreddamento interni utilizzando i metodi di produzione tradizionali, il che rende la stampa 3D un’opzione interessante per un’integrazione semplice e precisa di questi canali, molto utile quando si tratta di componenti idraulici, costruzione di utensili e matrici e applicazioni aerospaziali. I canali di raffreddamento interni aiutano a ridurre i tempi di deformazione e di raffreddamento generale e possono anche aiutare a raggiungere una qualità superiore per i componenti stampati ad iniezione . La stampa 3D rende il processo meno lungo e costoso e può ottenere risultati di finitura eccellenti.

Insieme ai dipartimenti di ingegneria chimica e meccanica del Politecnico di Milano in Italia, i ricercatori del fornitore di finiture superficiali Rösler Italiana Srl hanno completato uno studio completo incentrato sulle tecnologie automatiche di post-elaborazione, come levigatura superficiale e rimozione residua della polvere, per componenti con questi passaggi interni di raffreddamento . Nello studio, il team ha esaminato tre diversi metodi di trattamento superficiale: finitura di massa convenzionale, granigliatura e finitura di massa supportata chimicamente.

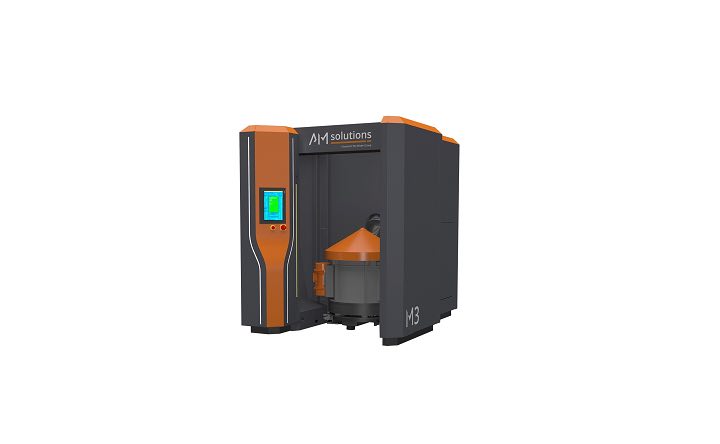

Per condurre il loro studio, il team ha utilizzato una macchina di post-elaborazione M3 del marchio Rösler Group AM Solutions , specializzata nella post-elaborazione di componenti stampati in 3D. AM Solutions offre una gamma di apparecchiature correlate che svolgono compiti come la polvere residua e la rimozione della struttura di supporto, il disimballaggio, la pulizia e la levigatura delle superfici, la lucidatura ad alta brillantezza e la preparazione delle superfici per il rivestimento di componenti stampati in 3D.

M3 è una soluzione di post elaborazione completamente automatizzata e offre una finitura coerente dei componenti stampati in 3D, senza richiedere alcun lavoro manuale. La macchina offre:

sistema chiuso

movimentazione ergonomica del pezzo

movimentazione e scarico automatici

fase di pulizia e asciugatura automatizzata opzionale

L’ulteriore sviluppo del sistema di post-elaborazione M3 di AM Solutions consente la post-elaborazione automatizzata ed economica di componenti stampati in 3D, non solo esternamente ma anche sulla superficie di passaggi interni difficili da raggiungere. Ad oggi, ciò è stato possibile solo con lunghe operazioni manuali di finitura.

“Anche il dosaggio preciso dei mezzi di macinazione e del composto con un rifornimento speciale, rispettivamente, il sistema di dosaggio e la funzione” Start “dell’attrezzatura sono completamente automatizzati”, afferma un comunicato stampa Rösler sull’M3. “A seconda delle esigenze di finitura superficiale, è possibile eseguire in sequenza numerosi processi di levigatura e lucidatura”.

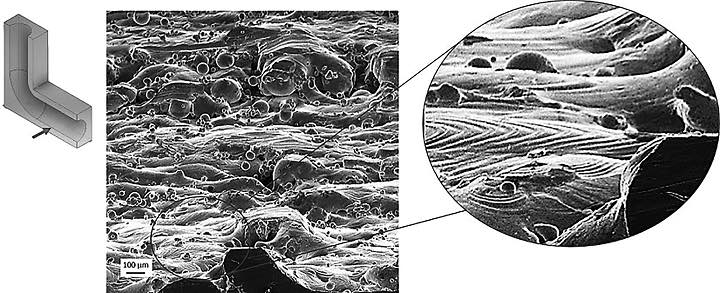

La fusione laser selettiva (SLM) è il metodo di stampa 3D che viene utilizzato più spesso per fabbricare componenti di utensili, in quanto produce pezzi di grande forma e “estremamente densi”, secondo il comunicato stampa. Tuttavia, le parti presentano un’elevata rugosità superficiale e la polvere residua deve essere rimossa dai canali, entrambi i quali possono “influire negativamente sulla funzionalità dei pezzi in lavorazione con conseguente riduzione delle portate a causa di attrito elevato, turbolenze, perdita di pressione nel sistema e particelle libere che possono danneggiare altre apparecchiature. “

La finitura di massa è un metodo di trattamento della superficie che può essere utilizzato per aiutare a raggiungere una migliore qualità della superficie levigando le aree interne ed esterne dei componenti. Durante questo processo, le parti vengono immerse in una ciotola riempita con “mezzi di elaborazione speciali” e vengono quindi aggiunti composti dedicati. Le vibrazioni fanno muovere tutto con un movimento a spirale all’interno della ciotola e lo “sfregamento” del materiale contro i componenti provoca un effetto levigante e levigante, che si traduce in una migliore qualità della superficie.

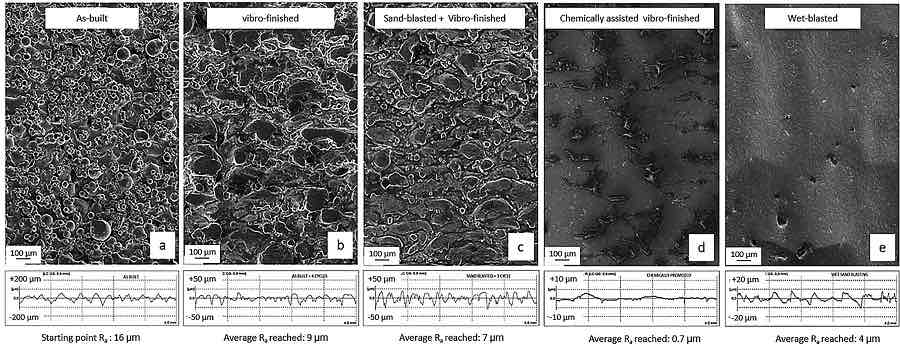

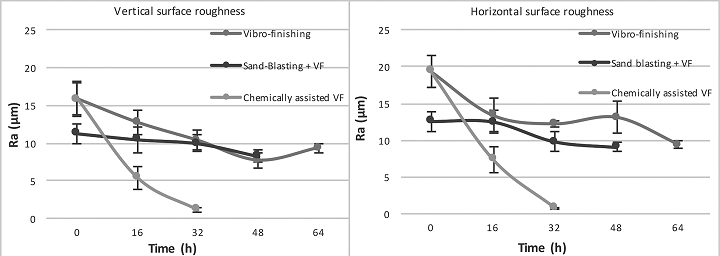

Considerando la struttura superficiale dei passaggi interni e l’alta rugosità superficiale iniziale dei componenti 3D, le prove hanno chiaramente dimostrato che il metodo di finitura di massa supportato chimicamente ha prodotto i migliori risultati di finitura.

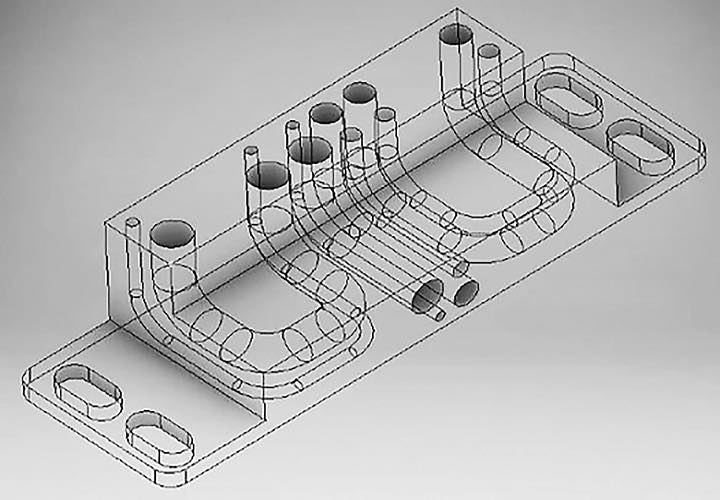

Nello studio, le parti stampate in 3D con diverse forme e passaggi interni sono state trattate con finitura di massa convenzionale, granigliatura e finitura di massa supportata chimicamente. Le parti presentavano passaggi interni con diametri diversi di 3, 5, 7,5 e 10 mm e, cosa abbastanza interessante, ciascuno dei tre sistemi di trattamento superficiale ha ottenuto risultati simili, il che dimostra che la qualità della superficie può essere migliorata con ciascuno di essi. I primi due metodi dichiarati erano coerenti nella rimozione dei picchi di rugosità, ma la finitura in massa supportata chimicamente offriva i migliori risultati.

“Tutti e tre i metodi di trattamento hanno migliorato le letture della rugosità superficiale sulle aree del canale interno”, afferma il comunicato stampa.

I pezzi che sono stati completati con la finitura di massa supportata chimicamente avevano la superficie più liscia e i valori di rugosità superficiale più bassi (Ra di 0,7 µm), hanno mostrato la tipica finitura accelerata chimicamente, hanno richiesto il tempo di ciclo meno lungo e “hanno mostrato che i valori di rugosità finali erano più o meno identici nei passaggi interni verticali e orizzontali. “

Con tutti e tre i metodi di lavorazione, i valori di rugosità superficiale raggiunti in passaggi interni verticali e orizzontali erano quasi identici.

Qualcos’altro che lo studio ha dimostrato è che la finitura di massa, senza influire sulla geometria dei canali, può creare un effetto levigante sui passaggi interni della superficie. Le aree trattate non presentavano residui di polvere o schizzi di polvere.

Le prove sono state condotte con diverse geometrie contenenti passaggi interni con diametri di 3, 5, 7,5 e 10 mm.