Università di Sheffield: ricerca comparativa della produzione additiva SLM ed EBM con tungsteno

Jonathan Wright ha recentemente presentato una tesi al Dipartimento di Scienza e ingegneria dei materiali dell’Università di Sheffield , esplorando la stampa 3D con tungsteno, un metallo raro. In ” Produzione additiva di tungsteno tramite fusione laser selettiva e fusione di fasci di elettroni “, Wright descrive il potenziale per la produzione di strati additivi a letto di polvere (ALM) di tungsteno puro, utilizzando sia la fusione laser selettiva (SLM) che la fusione del fascio di elettroni (EBM).

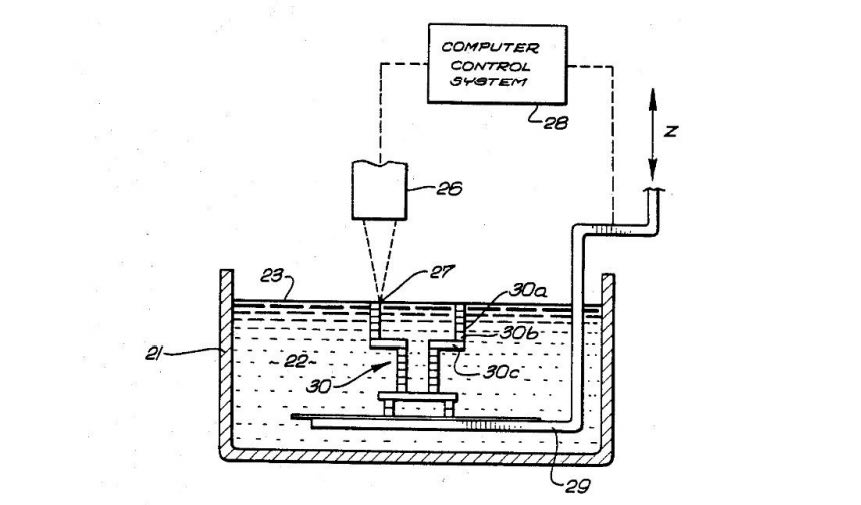

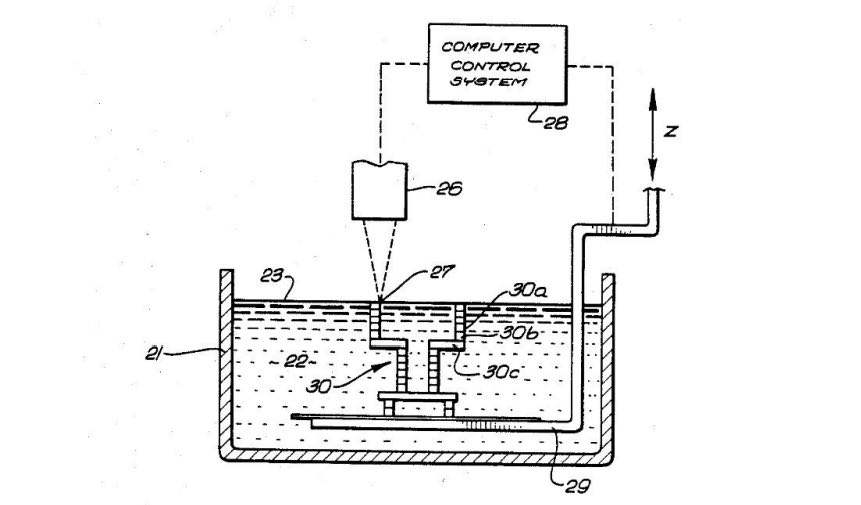

Riferendosi all’approccio stratificato della stampa 3D o della produzione additiva, Wright sceglie di includere gran parte di questa tecnologia come ALM, ricordandoci che Chuck Hull della fama di 3D Systems ha ottenuto il brevetto nel 1986 dopo aver creato la stereolitografia (SLA).

Diagramma schematico del processo SLA. Diagramma tratto da “Apparato per la produzione di oggetti tridimensionali mediante stereolitografia”

Domanda di brevetto [1]

“Un vantaggio dell’approccio ALM è il fatto che non sono necessari strumenti aggiuntivi per i nuovi componenti”, ha dichiarato Wright. “Questo approccio senza attrezzi comporta tempi di consegna più brevi e costi ridotti per i nuovi prodotti.”

Oggi gli utenti di svariati settori godono anche di importanti vantaggi come meno sprechi di materiale, maggiori risparmi sui profitti e il potenziale per processi rispettosi dell’ambiente in alcuni casi, sia a base di polvere, a base liquida o solida.

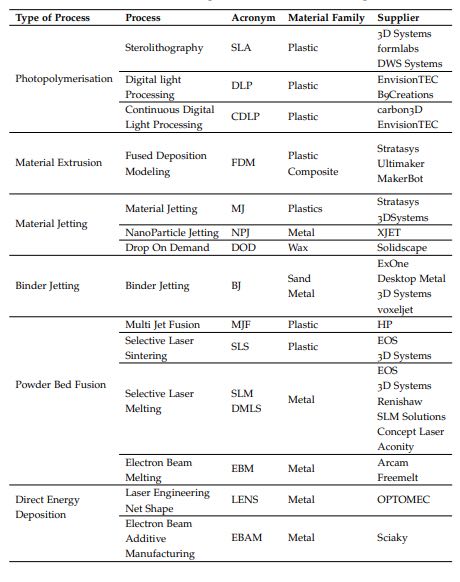

Una panoramica dei processi e dell’hardware ALM (adattato da [6])

Il tungsteno, derivato da wolframite ((Fe, Mn) WO4) e scheelite (CaWO4), non solo ha la più bassa pressione di vapore di qualsiasi elemento, ma offre anche un alto punto di fusione e la possibilità di essere “attirato nel filo sottile”. Utilizzato oggi nei filamenti di lampade e in una varietà di altre applicazioni, può essere utilizzato ad alte temperature o nei casi in cui è richiesta un’alta densità come la protezione dai raggi X.

Wright spiega anche che a causa delle proprietà termiche del tungsteno, “bassa resa di schizzi e breve tempo di decadimento dell’attivazione”, è adatto anche per esperimenti di fusione nucleare.

“Il tungsteno può essere lavorato, (forato, tornito, fresato, ecc.) Tuttavia, ciò è difficile, richiede competenza e stretta aderenza alle condizioni ideali”, afferma Wright. “Le strutture con una maggiore complessità possono essere formate da Electrical Discharge Machining (EDM) per superare alcune di queste difficoltà.”

Poiché ci sono sfide e limitazioni dovute alla composizione chimica, fisica e meccanica del tungsteno, la lega è una considerazione; tuttavia, Wright osserva che un “numero enorme” di leghe è stato esaminato ma non è risultato importante. Finora, le leghe di tungsteno-renio sono state considerate per mostrare il massimo potenziale per migliorare la duttilità.

Un diagramma di flusso generale per l’idrometallurgia del tungsteno [62]

Durante la fase sperimentale dello studio di Wright, ha usato un Renishaw SLM 125 per fabbricare parti di campione, nonché un Renishaw AM 400 per altre costruzioni.

Sistema Renishaw SLM 125

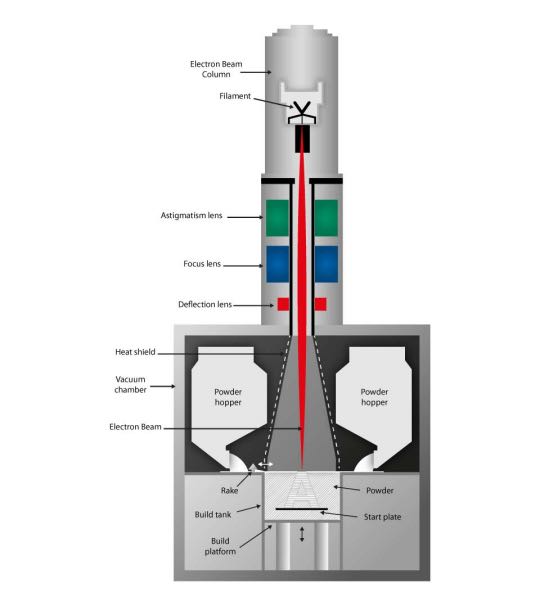

Per i processi EBM, è stato utilizzato un sistema Arcam S12 .

Schema del sistema EBM ARCAM S12

Wright ha scoperto che non era possibile creare parti di tungsteno senza difetti e che la potenza del fascio era una delle maggiori ragioni di porosità, con tutti i campioni che mostravano livelli elevati a 200 W e per 400 W, il più basso.

“Poiché la porosità nei campioni di tungsteno prodotti tramite SLM è stata ridotta, si è riscontrato che il numero di fessurazioni aumentava, anche questa era una funzione della potenza del fascio”, ha spiegato Wright.

“È necessario svolgere ulteriori lavori su SLM di tungsteno per produrre parti prive di crepe. Ciò può includere un’indagine sull’aggiunta di una fonte di calore esterna. È probabile che un ambiente riscaldato riduca le sollecitazioni residue e aumenti il materiale al di sopra del DBTT. “

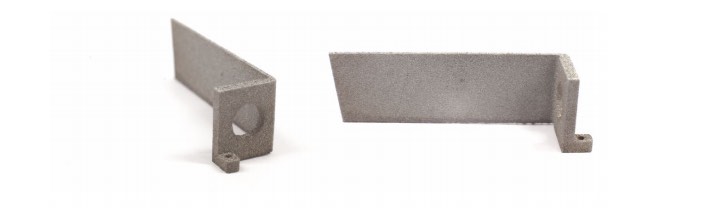

Una sonda al tungsteno di Langmuir prodotta tramite SLM. 25 mm di lunghezza

Sperimentando la fabbricazione di campioni di EBM, Wright è stato in grado di individuare i parametri corretti per i campioni di tungsteno con difetti bassi. Ha identificato la velocità, la corrente e la distanza del tratteggio come un ruolo importante nella porosità.

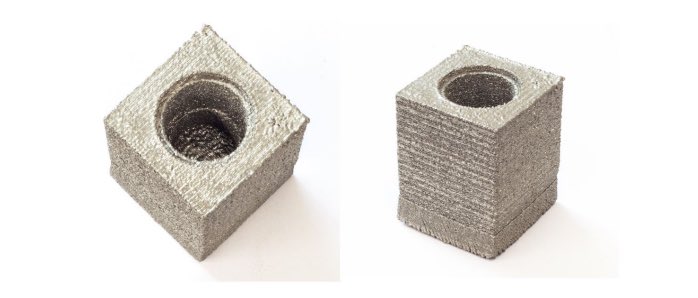

Un monoblocco in tungsteno prodotto tramite EBM. Dimensioni esterne

di 20mm x 20mm x 25mm

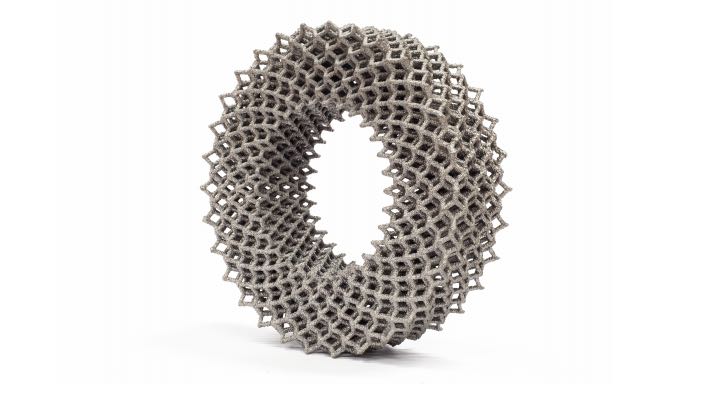

Una struttura reticolare in tungsteno prodotta tramite EBM. Diametro esterno:

80 mm. Spessore 20 mm

“Per la prima volta è stato riportato EBM di tungsteno. Nello specifico, EBM è stata in grado di produrre parti a bassa porosità e senza crepe. EBM sembra preferire il processo di produzione grazie alla sua combinazione di un ambiente sotto vuoto, alte temperature di costruzione ed elevata potenza del fascio “, ha concluso Wright.

“Tuttavia, le proprietà meccaniche e l’accuratezza geometrica richiedono ulteriori miglioramenti prima di poter utilizzare ALM per produrre tungsteno per applicazioni strutturali. Per le applicazioni in cui le proprietà meccaniche sono non critiche e sono richieste geometrie complesse, come nella collimazione a raggi X, le tecniche ALM qui descritte potrebbero fornire un percorso di elaborazione praticabile. “