LA RICERCA DELL’UNIVERSITÀ DI WASHINGTON ESPLORA GLI EFFETTI DEL RIUTILIZZO DELLE POLVERI SULLA QUALITÀ DELLE PARTI METALLICHE STAMPATE IN 3D

Un nuovo studio condotto da ricercatori dell’Università di Washington studia gli effetti del riutilizzo delle polveri sulla qualità delle parti stampate in 3D. L’articolo, pubblicato sulla rivista Materialia , riguarda principalmente la fusione a letto di polvere di Ti6Al4V – lega di titanio di grado 5 disponibile in commercio.

Produzione additiva per applicazioni aerospaziali

Quando si produce per applicazioni critiche per la sicurezza come componenti aerospaziali ad alto stress, un alto grado di qualità delle parti è fondamentale. Nel caso della fusione del letto di polvere metallica, il riutilizzo della polvere, sebbene economico, è noto per degradare la qualità fisica delle polveri con i cicli di tempo e di utilizzo. Il deposito, la fusione e il rivestimento della materia prima sollecitano i granuli fini, deformandoli dalle loro forme sferiche originali fino a quando non fluiscono più in modo ottimale. Il team di ricerca ha voluto indagare quanto sarebbe adatta la produzione additiva per componenti ad alto stress, concentrandosi sulla qualità della materia prima grezza e su come influisce sulle proprietà meccaniche della parte finale.

EBM AM in lega di titanio

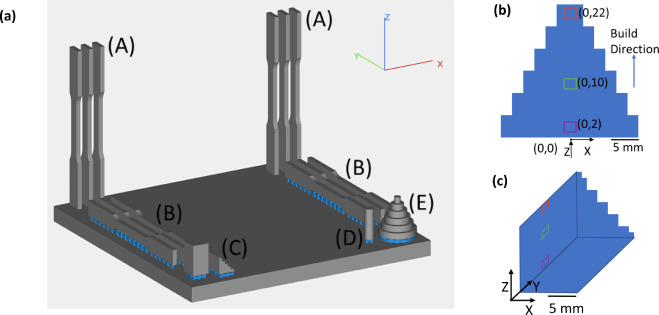

Il presente studio ha utilizzato la fusione del fascio di elettroni (EBM) della lega di titanio in 30 cicli di costruzione, per cui “b1” è stato il primo ciclo di costruzione e “b30” è stato il ciclo di costruzione finale. L’esperimento è durato circa sei mesi e tutta la stampa 3D è stata eseguita su un sistema EBM ARCX A2X . Caratterizzando la polvere in ogni fase dell’esperimento, i ricercatori hanno studiato la distribuzione delle dimensioni delle particelle all’interno della polvere e l’effetto complessivo che ha avuto sulla qualità di costruzione della parte stampata in 3D.

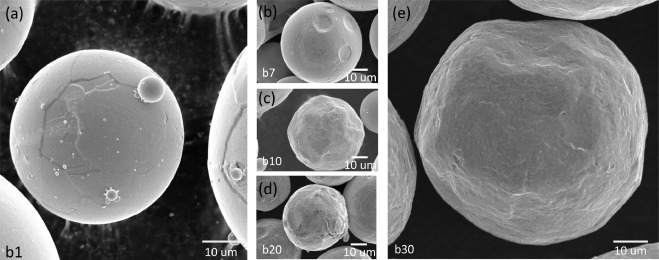

Dopo aver usato un microscopio elettronico a scansione sulla polvere, i ricercatori hanno visto un calo significativo della qualità morfologica e superficiale con l’aumentare dei cicli di riutilizzo della polvere. A b1, le particelle di polvere erano in gran parte sferiche e di natura liscia. Man mano che i cicli procedevano, le minuscole particelle alla fine si fondevano e aderivano alle superfici di quelle più grandi circostanti. Entro il b30, i ricercatori hanno osservato un notevole danno e deformazione sulle particelle più grandi e una completa assenza di quelle più piccole.

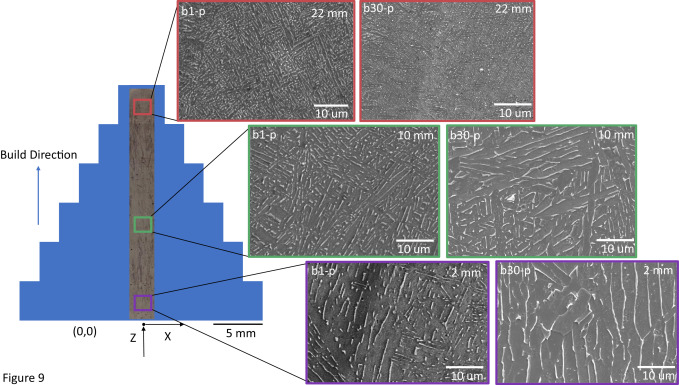

I ricercatori hanno quindi studiato le microstrutture del grano dei campioni piramidali, osservando come differivano per altezza all’interno della stessa parte e in che modo differivano tra i cicli di costruzione nel corso dei sei mesi. Le parti della piramide avevano un motivo a trama più stretta più vicino alla parte superiore della parte e una struttura a grana più sciolta più vicino alla parte inferiore della parte stampata in 3D. All’aumentare del numero del ciclo di costruzione, anche la struttura del grano della parte ha visto una distribuzione leggermente ampliata. Secondo lo studio, ciò suggerisce che la velocità di raffreddamento della parte aumentava con l’aumentare dell’altezza di costruzione, ma non differiva significativamente tra i cicli di costruzione.

Microstruttura del grano del campione piramidale, per altezza e ciclo di costruzione. Immagine tramite l’Università di Washington.

Microstruttura del grano del campione piramidale, per altezza e ciclo di costruzione. Immagine tramite l’Università di Washington.

Ulteriori dettagli dello studio sono disponibili nel documento intitolato ” Produzione di additivi per fascio di elettroni di Ti6Al4V: evoluzione della morfologia delle polveri e microstruttura delle parti con riutilizzo delle polveri “. È co-autore di S. Ghods, E. Schultz, C. Wisdoma, R. Schur, R. Pahuja, A. Montelione, D. Arolaa e M. Ramulub.