Centro materiali di Brightlands: parti in fibra composita autorilevante stampate in 3D

Il centro di ricerca e sviluppo olandese Brightlands Materials Center , fondato nel 2015 da TNO e Provincia del Limburgo, è focalizzato sul miglioramento dei materiali polimerici stampati in 3D . Ora, sta introducendo parti composite stampate in 3D che hanno funzionalità di auto-rilevamento, il che significa che hanno la capacità unica di rilevare la propria condizione; il materiale sostanzialmente funge da sensore.

La società sta utilizzando la tecnologia di produzione di additivi per coestrusione di fibre composite di Anisoprint per fabbricare parti composite in fibra continua in modo che abbiano questa capacità di auto-rilevamento. Ciò consentirà alle parti stampate in 3D di monitorare e supportare efficacemente il rilevamento dei danni in strutture importanti nei settori sanitario, edile e aerospaziale.

“Tali compositi possono essere realizzati con tecnologie tradizionali ma con la produzione additiva, è più facile e più preciso”, ha dichiarato Nadezhda Kuzmenko, responsabile marketing di Anisoprint. “Inoltre, la presente invenzione rende la stampa 3d più precisa, poiché il materiale autosensoriale aiuta a comprendere le circostanze d’uso, ad esempio, che devono sostenere i carichi”.

È stato dimostrato che i materiali compositi a matrice polimerica con fibra di carbonio continua hanno questa funzionalità a causa, come spiega Anisoprint in un comunicato stampa, “cambiamenti misurabili nella resistenza elettrica delle fibre continue”. I materiali tipici di auto-rilevamento sono realizzati con metodi di produzione compositi che richiedono attrezzature speciali e molti passaggi per completare il processo: la stampa 3D rende questo più efficiente.

La stampa 3D con fibre continue consente alle fibre di carbonio di essere orientate con precisione e posizionate in punti specifici all’interno di una parte. Queste fibre sono una parte importante della struttura generale, il che significa che i “sensori” del materiale sono proprio dove devono essere. Una gamma di sensori in tutto il prodotto può anche essere raggiunta utilizzando molte di queste fibre.

A volte, ci vogliono alcune iterazioni per trovare i parametri corretti quando si utilizza la produzione additiva per costruire una parte, anche se sicuramente non quanti sono i metodi di fabbricazione convenzionali di solito richiesti. Ciò che è utile sui compositi autosensibili stampati in 3D è che possono effettivamente raccogliere informazioni sull’uso della vita reale, il che può aiutare a ridurre il numero di iterazioni di progettazione utilizzate. Durante i test, una parte autosensibile stampata in 3D sarà in grado di rilevare le forze e le dinamiche che il prodotto dovrà essere in grado di resistere in casi d’uso reali, il che aiuta ingegneri e progettisti a capire meglio come dovrebbe essere fatta la parte.

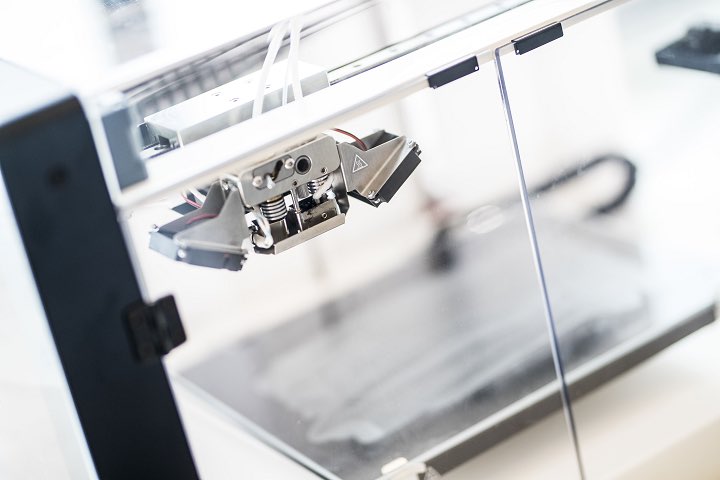

Brightlands ha monitorato la deformazione di un ponte composito pedonale modello in scala stampato in 3D e un semplice raggio di curvatura, per dimostrare la capacità di auto-rilevamento del materiale composito. Le parti sono state stampate sulla stampante 3D Anisoprint Composer A4 , che offre libertà nel layout delle fibre di carbonio e consente agli utenti di scegliere qualsiasi materiale polimerico termoplastico come matrice. Ciò consente alla fibra di carbonio di sporgere dalla parte e di effettuare connessioni al monitoraggio dell’hardware elettronico, consentendogli di agire correttamente come sensore.

Prodotti realizzati con materiali compositi autosensibili stampati in 3D come questi potrebbero essere di incredibile importanza nella corretta costruzione di ponti, nel monitoraggio della salute strutturale negli aeroplani e persino come strumento di diagnosi nel settore sanitario. Ad esempio, se una protesi o ortesi stampata in 3D è realizzata con un materiale autosensibile, potrebbe registrare informazioni importanti sui modelli di movimento del paziente e sulla distribuzione dello stress, consentendo ai medici di fornire un percorso di guarigione più ottimale.