Fondamentale per il progresso della produzione di additivi metallici (AM) è lo sviluppo di strumenti di simulazione adeguati per garantire una produzione ripetibile e di alta qualità da stampanti 3D in metallo. Per tale motivo, abbiamo assistito a numerose ricerche e, più recentemente, ad attività commerciali relative agli strumenti di simulazione per AM in metallo.

Più di recente, l’ingegneria e-Xstream, parte della divisione Manufacturing Intelligence di Hexagon, ha annunciato la creazione di una suite di strumenti per simulazioni avanzate, tra cui l’evoluzione delle microstrutture metalliche con l’ Istituto Materiali IMDEA in Spagna, che aiuterà una vasta gamma di avanzate tecnologie di produzione, tra cui AM. Questa partnership mira ad estendere l’impronta della piattaforma ICME e-Xstream ai materiali metallici e ai loro processi di produzione associati. Per saperne di più, abbiamo parlato con i membri dei team IMDEA e Hexagon di e-Xstream e Simufact.

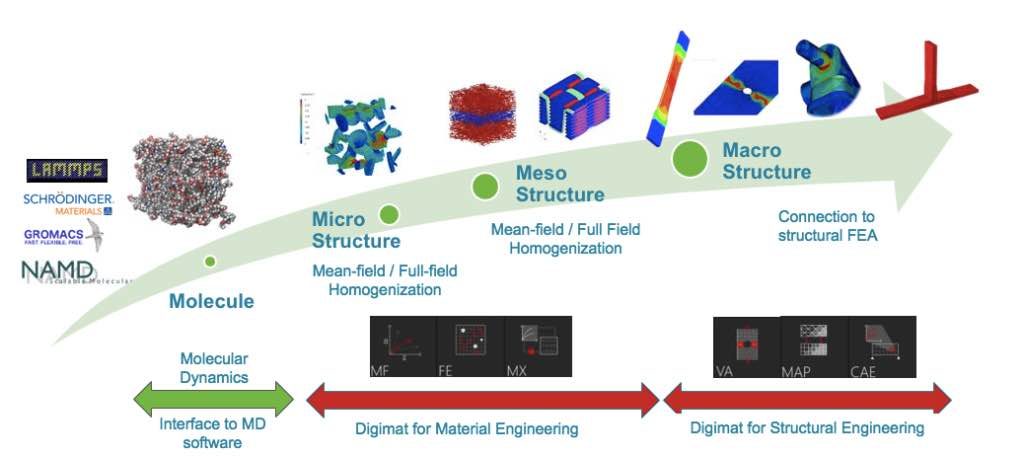

Un diagramma di come la modellazione ICME può essere applicata alle parti prodotte in modo aggiuntivo. Immagine gentilmente concessa da Hexagon.

La partnership tra IMDEA ed e-Xstream sta vedendo i modelli che IMDEA sta sviluppando per i metalli incorporati nel software e-Xstream, non solo alla macroscala ma anche alla microscala. La base di questo metodo è l’Ingegneria dei materiali computazionali integrati (ICME), che collega i materiali precedentemente insilati ingegneria dei materiali, progettazione, produzione e collaudo, per consentire l’ottimizzazione delle parti in modo da prendere in considerazione tutte queste diverse aree. Javier Segurado, leader del programma di ricerca ICME presso l’IMDEA Materials Institute, ha spiegato:

“ICME è una grande frase che è stata utilizzata nel mondo dei materiali per molti anni. L’obiettivo è disporre di strumenti di simulazione che uniscano le proprietà di una microstruttura con le proprietà di un determinato materiale. La “e” in ingegneria [in ICME] rappresenta l’obiettivo di integrare gli strumenti di simulazione nella produzione di una parte. “

Il risultato finale è la capacità di simulare la microstruttura di un materiale e vedere che influiscono sulla macrostruttura e sul comportamento generale della parte più grande. ICME di materiali a base di polimeri funge da spina dorsale per e-Xstream e IMDEA sta ora sviluppando soluzioni per ICME di materiali metallici che vedranno alcuni degli elementi di IMDEA per i metalli incorporati in una varietà di strumenti software Hexagon all’interno del più ampio 10X di e-Xstream Soluzione ICME .

Ralph Bernhardt, direttore delle vendite tecniche per l’attività di produzione di Hexagon, ha descritto l’alto grado di specificità che la tecnologia è in grado di simulare e il suo impatto sulle proprietà effettive di una parte o componente:

“Iniziamo con scale atomiche di lunghezza. Quindi, esaminiamo le scale nell’area nanometrica e micrometrica poiché le proprietà di un componente macroscopico sono innescate da effetti che si verificano in scale di lunghezza molto inferiore. Una sfida per l’approccio ICME è connettere tutte le diverse scale di lunghezza e rendere modelli così sofisticati dalle scale di nano e atomica applicabili a un componente macroscopico. Questa è la sfida. E questo è ciò che stiamo cercando di ottenere con la nostra collaborazione per riunire tutti questi strumenti e formare questo tipo di piattaforma di soluzione. “

Le applicazioni sopra descritte hanno implicazioni ovvie per la AM in metallo, che, allo stato attuale, sta ancora lottando per superare i problemi relativi alla ripetibilità e alla produzione di qualità. Fino a poco tempo fa, la stragrande maggioranza della stampa 3D in metallo si basava su un approccio approssimativo di prova ed errore, in cui una parte veniva stampata sette o più volte utilizzando vari orientamenti, strategie di supporto e parametri di processo. Ciò, a sua volta, comporterebbe una grande quantità di materiale sprecato e, quindi, costi elevati.

Per affrontare questi problemi, abbiamo visto una varietà di soluzioni entrare nel mercato. I produttori di sistemi stanno incorporando una quantità crescente di apparecchiature di monitoraggio nelle loro macchine al fine di tracciare e controllare gli errori di processo. Sigma Labs ha sviluppato un proprio modulo che le aziende possono incorporare direttamente nelle proprie macchine se anche il proprio hardware di controllo qualità non è stato sufficientemente sviluppato.

Velo3D tenta di gestire tutti gli aspetti del processo di compilazione , inclusi i suddetti sensori e altro hardware per il controllo del processo, nonché una rigorosa manutenzione dell’ambiente di compilazione ambientale. Forse ancora più importante, l’azienda utilizza un software di simulazione per prevedere e compensare potenziali problemi nella costruzione, come deformazioni o stress residuo. Un loop di controllo feedback integrato consente quindi alle macchine Velo3D di risolvere i problemi durante il processo di creazione, puntando a una ripetibilità coerente.

Laurent Adam, direttore R&S per l’ingegneria e-Xstream, ha descritto come gli strumenti potrebbero essere utilizzati per la prima volta per la fusione a letto di polvere (PBF), la tecnologia che detiene la maggiore quota del mercato AM dei metalli e in cui la tecnologia di simulazione è al centro dell’attenzione. Ha iniziato dicendo come si potevano sviluppare materiali per PBF, con i parametri di atomizzazione delle polveri appropriati. Quindi, è possibile esplorare le condizioni di stampa, simulando il modo in cui la polvere viene elaborata e reagisce a una fonte di energia, come si scioglie e si raffredda.

“Questa trasformazione di fase da polvere a liquido in solido avrà un impatto sulle proprietà locali e cambierà le proprietà del materiale durante la lavorazione. ICME guarda esattamente come cambiamo la microstruttura durante la lavorazione e qual è la risposta del materiale in termini di proprietà? Il flusso di lavoro che abbiamo in mente è che possiamo iniziare a eseguire tali simulazioni sulla nostra piattaforma ICME su scale di piccole dimensioni in base alle necessità ”, ha affermato Adam.

Segurado di IMDEA ha elaborato come questi cambiamenti microscopici abbiano profondi impatti su un oggetto stampato:

“Anche se vedi una parte su scala macro che ha una buona forma, anche se non vedi la porosità, puoi avere proprietà assolutamente diverse da ciò che pensavi. Quindi, qualcosa che dovrebbe comportarsi allo stesso modo in due direzioni della parte, può successivamente essere anisotropico perché durante il periodo di raffreddamento tutti i grani del liquido sono cresciuti in una direzione. Grazie al software che stiamo sviluppando, puoi renderlo conto. Senza fare un test su una particolare parte e un particolare piccolo elemento di una parte, puoi sapere a priori , attraverso la simulazione, come si comporterà, come questa microstruttura avrà un impatto sulle proprietà reali che questo avrà ”.

La simulazione, quindi, svolge un ruolo importante in questo senso ed è probabilmente il motivo per cui ANSYS ha acquisito 3DSIM, aggiungendo la tecnologia di simulazione della stampa 3D in metallo della startup Louisville al proprio portafoglio di prodotti di simulazione. La grande differenza tra ciò che Hexagon sta sviluppando e ciò che ANSYS ha rilasciato pubblicamente è che questi strumenti ICME sono rivolti all’intera catena di processo.

Adam ha concluso sottolineando che l’uso del software di simulazione per affrontare i problemi di cui sopra ha chiaramente un impatto sul time-to-market e sulla velocità di produzione:

“Per aumentare la produzione di volumi, dobbiamo aumentare questi tassi di costruzione. Ma se si modificano i parametri di elaborazione, se si accelera la velocità di costruzione, si otterrà un’altra microstruttura e questo avrà un impatto sulle proprietà e sulle prestazioni della parte. Quindi ICME si dedica a scoprire l’impatto di una maggiore produttività con le nuove tecnologie e in che modo influenza le prestazioni delle parti. “