La prossima volta che ti ritrovi a dubitare del potenziale di produzione della stampa 3D, pensa a questa cifra: 1 milione. Questo è il numero, secondo 3D Systems , di impianti medici certificati che ha stampato in 3D per gli esseri umani in tutto il mondo. Il modo in cui sono arrivati a quel numero riguarda il flusso di lavoro e quel flusso di lavoro dipende dalla collaborazione.

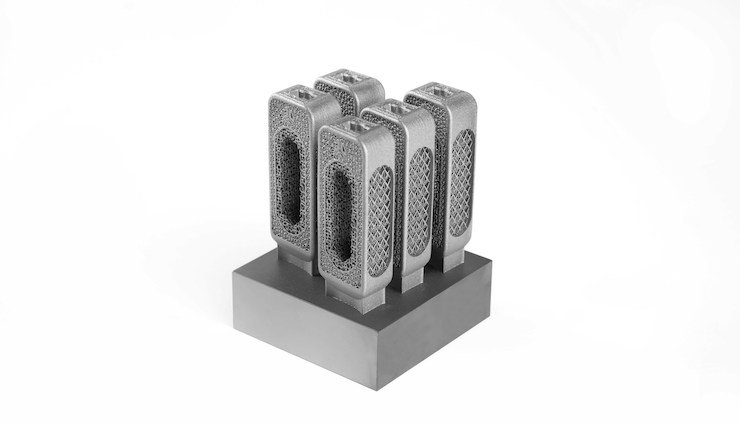

Nel 2018, 3D Systems ha stretto una collaborazione con lo specialista della lavorazione di precisione GF Machining per offrire un nuovo concetto di automazione per parti metalliche complesse . Alla più recente fiera di Formnext, le aziende hanno dimostrato i risultati di questo flusso di lavoro integrato per una serie di impianti in titanio con gabbia spinale.

Discutendo della partnership, Mark Cook, Vice President, Metals Products di 3D Systems, ha spiegato a TCT come la società ha lavorato con GF per soddisfare i requisiti del reparto di produzione: “La collaborazione con GF è stata fondamentale per noi per fare il passo successivo e davvero aiutare i clienti sviluppano modi più efficienti per introdurre additivi nell’ambiente di produzione seriale “.

Applicazioni diverse richiedono soluzioni diverse e, naturalmente, i dispositivi medici presentano ulteriori sfide in merito alla certificazione. Per le gabbie spinali, che si dice che 3D Systems produca 500.000 all’anno, le parti sono progettate, preparate e ottimizzate nel software 3DXpert e quindi inviate per la stampa nel DMP Flex 350, che presenta moduli di costruzione a scambio rapido per una produzione continua. I pezzi possono quindi andare direttamente al centro di lavoro CNC per iniziare la post-elaborazione.

Sebbene tutte le applicazioni siano diverse, il thread comune è la necessità di comprendere dall’inizio ogni flusso di lavoro per massimizzare l’efficienza e incorporare tutte le funzioni di post-elaborazione, come ha spiegato Romain Dubreuil, Product Line Manager di GF Machining: “Dove ci sono ancora molti delle operazioni manuali, la visione del futuro […] sta andando alla produzione in serie in cui l’intera catena di produzione è ottimizzata. “

Applicando i suoi oltre 65 anni di esperienza, GF afferma di lavorare con i sistemi 3D a livello di ricerca e sviluppo per semplificare ulteriormente l’integrazione AM nella catena del processo di produzione completo per fasi quali la fresatura e la lavorazione CNC. Ma la post-elaborazione è davvero un collo di bottiglia come si pensava una volta?

Cook afferma che, nel caso dei metalli, la post-elaborazione è poco più che un’operazione a valle richiesta. “Anche nella produzione tradizionale, in genere non si inserisce mai un pezzo di materiale in una macchina CNC e si ottiene la parte finale”, suggerisce, aggiungendo che le fasi di post-elaborazione devono essere considerate come parte del flusso di lavoro di produzione complessivo per renderlo come più efficiente possibile.

Gautam Gupta, VP, Business Development, Healthcare presso 3D Systems, tuttavia, afferma che la stampa su metallo comporta delle sfide uniche post-elaborazione, anche solo per rimuovere le parti dalla piastra di costruzione. Descrisse quanto in precedenza fosse stato difficile posizionare la build in un modo che potesse consentire l’EDM a filo. Per risolvere ciò, GF ha introdotto l’AUTCC 500 di AgieCharmilles, appositamente progettato per AM, che consente una separazione efficiente di parti fino a 510 x 510 x 510 mm, dalla piastra di costruzione senza alcun danno.

Gupta ha spiegato: “Ora invece di dover ruotare la piastra di 90 gradi e allineare il filo in qualche modo, puoi semplicemente mantenere la piastra mentre la stampi, mantenere intatti tutti i dati e far entrare il filo in orizzontale. Sembra molto banale e semplice, ma ha creato un impatto enorme su come possiamo elaborare l’impianto. ”

3D Systems sta inoltre sfruttando soluzioni aggiuntive di GF tra cui un meccanismo di bloccaggio System 3R che consente una più facile integrazione e un posizionamento accurato della piattaforma di costruzione con processi secondari.

Cook afferma che stanno solo graffiando la superficie e man mano che la partnership progredisce, c’è spazio per semplificare ulteriormente l’intero processo dal mettere polvere nel sistema per ottenere la parte finale in mano.

Ha aggiunto: “Si tratta davvero di molto di più sulla progettazione di attrezzature con l’intero processo compreso all’inizio [..] stiamo iniziando a sviluppare concetti basati sul raggiungimento di tale obiettivo quattro o cinque anni lungo la strada.”