I RICERCATORI STAMPANO IN 3D UNA STRUTTURA PARZIALMENTE MAGNETICA DA UN SINGOLO GRADO DI POLVERE METALLICA

I ricercatori dei Laboratori federali svizzeri per la scienza e la tecnologia dei materiali (EMPA) hanno stampato in 3D una struttura metallica parzialmente magnetica, utilizzando un solo tipo di polvere d’acciaio, modificandone le proprietà.

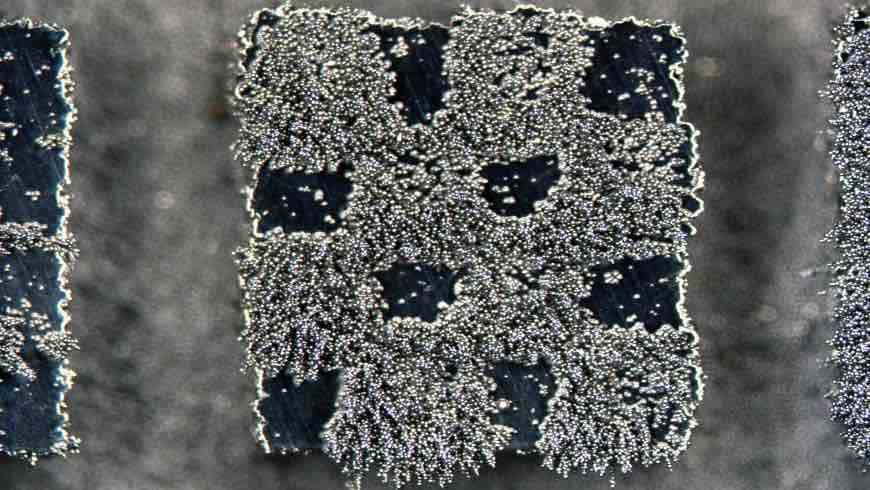

Descritto come una “piccola scacchiera metallica”, il pezzo è composto da 16 quadrati, 8 dei quali sono magnetici e gli altri non magnetici. Stampato in 3D utilizzando una tecnica di fusione a letto di polvere laser (LPBF) da un singolo grado di polvere di metallo, le diverse proprietà sono state create solo variando la potenza e la durata del laser, sfruttando le alte temperature di LPBF.

La capacità di produrre diverse composizioni di leghe con precisione micrometrica in un singolo componente potrebbe rivelarsi potenzialmente utile alla metodologia di produzione e lavorazione dei metalli. “Nella stampa laser 3D, possiamo raggiungere facilmente temperature di oltre 2500 gradi Celsius a livello locale”, spiega Christian Leinenbach, che ha guidato il progetto EMPA. “Questo ci consente di vaporizzare vari componenti di una lega in modo mirato – ad esempio manganese, alluminio, zinco, carbonio e molti altri – e quindi modificare localmente la composizione chimica della lega.”

La limatura di ferro si attacca a questa mini scacchiera con una lunghezza del bordo di quattro millimetri. La struttura parzialmente magnetica è stata prodotta da un singolo tipo di potenza d’acciaio a diverse temperature.

Stampa 3D di diverse composizioni di lega con precisione micrometrica

La stampa 3D Metal LPBF, in particolare la sinterizzazione laser diretta in metallo (DMLS) o la fusione laser selettiva (SLM), presenta particolari vantaggi nella fabbricazione di parti robuste con geometrie complesse , riducendo al contempo i costi di materiale e tempo.

Tuttavia, ci sono alcuni svantaggi significativi nella tecnica di fabbricazione. Durante il processo LPBF, le temperature di oltre 2.500 gradi Celsius vengono raggiunte in millisecondi, facendo evaporare alcuni componenti della polvere del materiale della lega.

I ricercatori dell’EMPA, Aryan Arabi-Hashemi e Leinenbach, hanno iniziato a dimostrare come questo apparente inconveniente possa essere sfruttato a beneficio del processo di produzione. Il team di ricerca lo illustra utilizzando un tipo speciale di acciaio inossidabile, che è stato sviluppato circa 20 anni fa dalla società Hempel Special Metals a Dübendorf, tra gli altri.

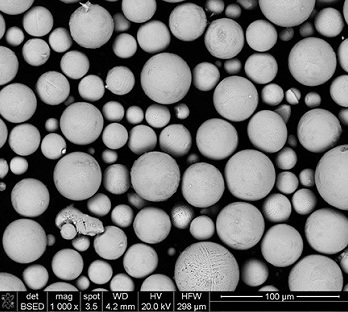

Conosciuto come acciaio P2000, il metallo non contiene nichel, ma circa l’uno percento di azoto. Inoltre, P2000 non provoca allergie ed è adatto anche per applicazioni mediche. Sfortunatamente, a prima vista sembra anche inadatto come materiale di base per la stampa 3D LPBF: nella zona di fusione del raggio laser, la temperatura raggiunge rapidamente un picco. Questo fa evaporare gran parte dell’azoto all’interno del metallo, costringendo le proprietà dell’acciaio P2000 a cambiare.

Tuttavia, Arabi-Hashemi e Leinenbach hanno modificato la velocità di scansione e l’intensità del raggio laser, che scioglie le particelle nel letto di polvere di metallo, e quindi alterato le dimensioni e la durata del pool di fusione del liquido in un modo particolare. Nel caso più piccolo, la piscina era di 200 micron di diametro e 50 micron di profondità, nel caso più grande di 350 micron di larghezza e 200 micron di profondità.

Un pool di fusione più grande consente all’azoto molto più di evaporare dalla lega; l’acciaio solidificante si cristallizza con un’alta percentuale di ferrite magnetizzabile. Con il più piccolo pool di fusione, l’acciaio fuso si solidifica molto più velocemente. L’azoto rimane nella lega; l’acciaio si cristallizza principalmente sotto forma di austenite non magnetica. Mentre eseguivano l’esperimento, i ricercatori dovevano determinare con precisione il contenuto di azoto in campioni di metallo di dimensioni millimetriche e misurare la magnetizzazione locale entro pochi micrometri, nonché il rapporto del volume di acciaio austenitico e ferritico. Ciò ha contribuito a incorporare il pezzo metallico stampato in 3D con nuove proprietà magnetiche usando la precisione micrometrica.

La produzione di diverse composizioni di leghe con precisione micrometrica in un singolo componente può potenzialmente consentire la progettazione di motori elettrici più efficienti. Ora è possibile costruire lo statore e il rotore del motore elettrico con materiali strutturati magneticamente, il che può aiutare a sfruttare meglio la geometria dei campi magnetici.

Il processo LPBF nel complesso sta vedendo uno sviluppo continuo di recente, poiché diverse organizzazioni cercano di sviluppare e far progredire la tecnologia.

All’inizio del 2020 lo sviluppatore di standard globali ASTM International aveva annunciato che il comitato per le tecnologie di produzione additiva F42 stava sviluppando uno standard per il processo di stampa 3D LPBF .

Nel gennaio di quest’anno, AddUp, fornitore francese di stampanti 3D industriali, ha anche siglato un accordo di ricerca e sviluppo (CRADA) da 2,7 milioni di dollari con il Oak Ridge National Laboratory (ORNL), per sviluppare processi di produzione di additivi metallici per utensili. In particolare, i partner hanno deciso di concentrarsi sull’avanzamento della tecnologia LPBF per i nuovi stampi in metallo utilizzati negli utensili.