Utilizzo delle onde ultrasoniche per analizzare lo stress residuo nelle parti metalliche stampate in 3D

Ricercatori della Repubblica ceca e del Brasile si sono riuniti per evidenziare i test a ultrasuoni per l’analisi dello stress in ” Analisi dello stress residuo della produzione additiva di parti metalliche mediante onde ultrasoniche: revisione allo stato dell’arte “.

Le sollecitazioni residue (RS) sono ancora un problema noto nella stampa 3D in metallo, con il rapido riscaldamento e raffreddamento che causano potenzialmente numerosi difetti, guasti delle parti e persino danni a una macchina di produzione additiva (AM). Altri fattori entrano in gioco anche come dimensione del grano, porosità, vuoti, forma o struttura, supporti e parametri di lavorazione. A sua volta, RS può causare i seguenti problemi nelle parti stampate:

Deformazione

Scarsa resistenza alla fatica

Errore critico durante il funzionamento

Bassa resistenza chimica

Magnetizzazione inferiore

Riduzione della forza

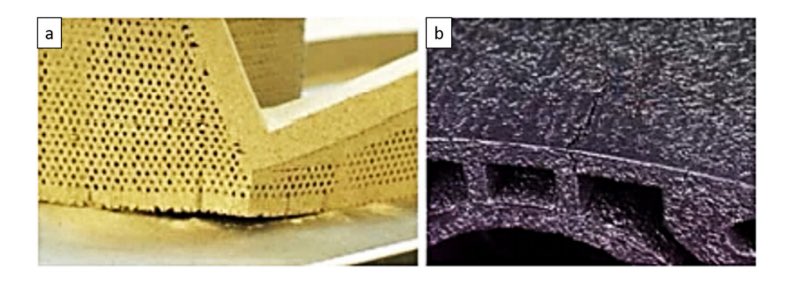

Conseguenze dirette delle sollecitazioni residue nelle parti AM – a) distorsione e separazione dalla piastra di base; (b) formazione di crepe [10].

Per questi motivi, vengono utilizzati diversi metodi per evitare o compensare RS durante la stampa, che vanno dalla simulazione di scenari di stampa al fine di ottimizzare l’impostazione di stampa e i parametri di processo all’uso dei sensori per tentare il controllo del processo a circuito chiuso, garantendo così stampa corretta in tutta la build con un sistema che si auto-corregge. Quindi, una volta completata una stampa, i trattamenti di post-elaborazione vengono utilizzati per ridurre gli effetti di RS in una parte finita.

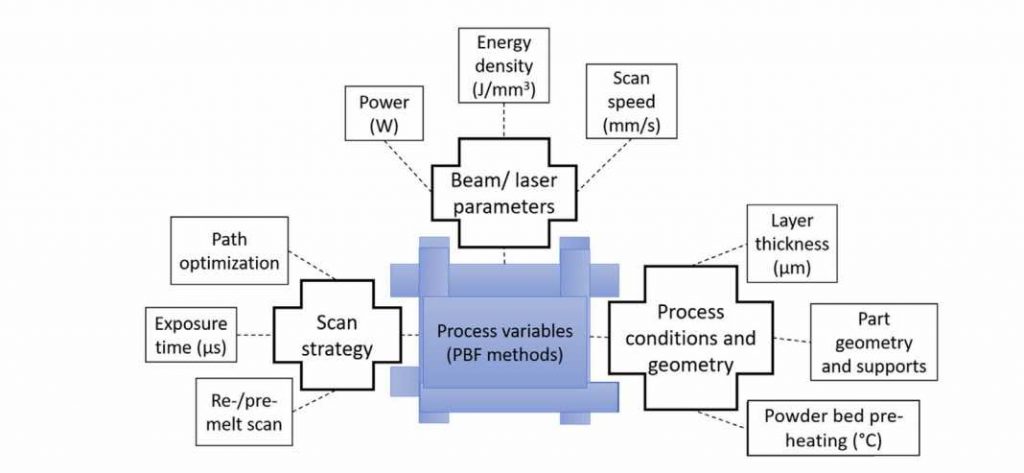

Variabili di processo (metodi PBF) che influenzano RS (adattato da Ref. [30]).

Anche con tutti i metodi sopra menzionati per indirizzare RS nelle parti metalliche, rimane la necessità di poter esaminare i componenti in modo non distruttivo una volta stampati per garantire che rispettino le specifiche. Ricercatori Acevedo et. inoltre, evidenziare il potenziale per i test a ultrasuoni (UT) per misurare RS sia durante che dopo un build. L’uso del suono nei test e nella caratterizzazione dei materiali è antichissimo e può essere estremamente utile per individuare problemi come distorsione, delaminazione o guasti strutturali. Come metodo di prova non distruttivo, UT prevede l’invio di brevi impulsi di onde ultrasoniche nel materiale testato per rilevare difetti interni.

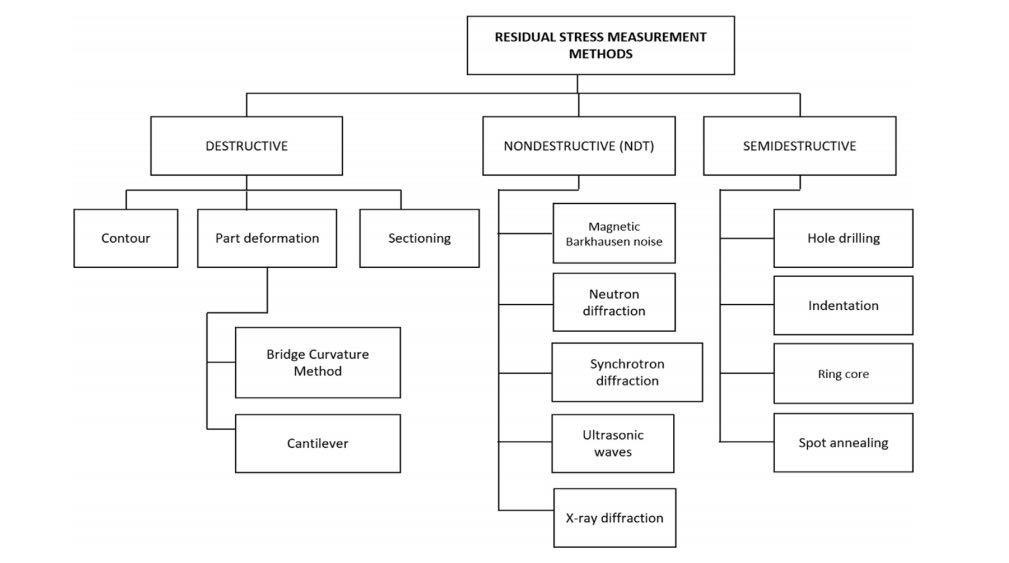

Tecniche di misurazione dello stress residuo.

Gli autori suggeriscono una serie di vantaggi per la tecnica, tra cui precisione, velocità, ripetibilità, convenienza, tipi illimitati di materiali che possono essere testati, minima influenza dalla temperatura e il fatto che non è distruttivo, in modo che possa anche essere incorporato in sistemi di monitoraggio integrati in stampanti 3D. Gli svantaggi, tuttavia, includono una risoluzione spaziale limitata, problemi con sollecitazioni multiassiali differenziate. È più adatto a misurare RS in tutta la parte, piuttosto che aree specifiche.

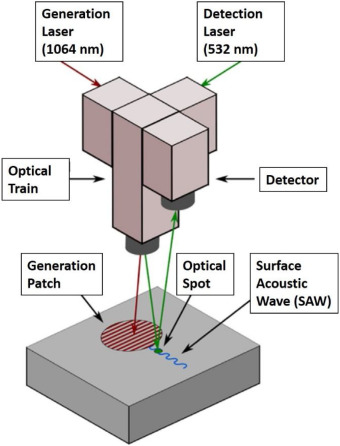

Configurazione tipica per un metodo UT che utilizza la spettroscopia acustica risolta spazialmente.

Questo è paragonabile ad altre tecniche di test, come la foratura (HD) e la diffrazione dei raggi X. Mentre la diffrazione di raggi X e HD sono ancora i metodi più comuni per la misurazione di RS – offrendo precisione e affidabilità per gli utenti industriali – ci sono ancora costrizioni in termini di piccole dimensioni del campione, superfici ruvide piuttosto che lo smalto desiderato per la misurazione e limitazioni con Raggi X in generale. Le misurazioni della MH possono anche essere distruttive, oltre a presentare numerosi errori.

Gli autori mettono in evidenza una serie di sviluppi di ricerca attualmente in corso dedicati all’uso dell’UT nei test per RS, tra cui la spettroscopia acustica risolta spazialmente (SRAS), che utilizza due laser per ispezionare le caratteristiche della superficie e del sottosuolo e una varietà di altri basati su laser metodi. Suggeriscono che – mentre la maggior parte delle macchine oggi fa affidamento su raggi X, telecamere a infrarossi e telecamere ad alta risoluzione – queste tecniche UT potrebbero essere incorporate nei sistemi AM metallici per eseguire il monitoraggio in situ delle parti, affermando:

Questo metodo ha un grande potenziale da utilizzare nella prossima generazione di macchine metal-AM, concentrandosi sulla misurazione di RS, vuoti, rugosità e difetti. Le sfide più notevoli rimangono nel campo dello scambio di dati, degli effetti di superficie e della risoluzione spaziale. Vale a dire, è richiesta l’ottimizzazione del collegamento tra l’apparato UT e l’hardware AM.

La più grande sfida per UT come meccanismo di controllo della qualità sono le geometrie complesse delle parti AM. Poiché gli utenti continuano a stampare parti in 3D che dovrebbero essere forti e altamente funzionali, devono anche essere consapevoli della necessità di essere consapevoli degli effetti dei parametri di stampa e di aggiornare di conseguenza. La connessione tra le proprietà dei materiali deve essere analizzata anche per migliorare qualità, precisione ed efficienza nella produzione.