“La capacità di ridurre anche la complessità della nostra catena di fornitura è molto importante per noi in questo momento, quindi avere questa capacità di produzione su richiesta interna è essenziale.”

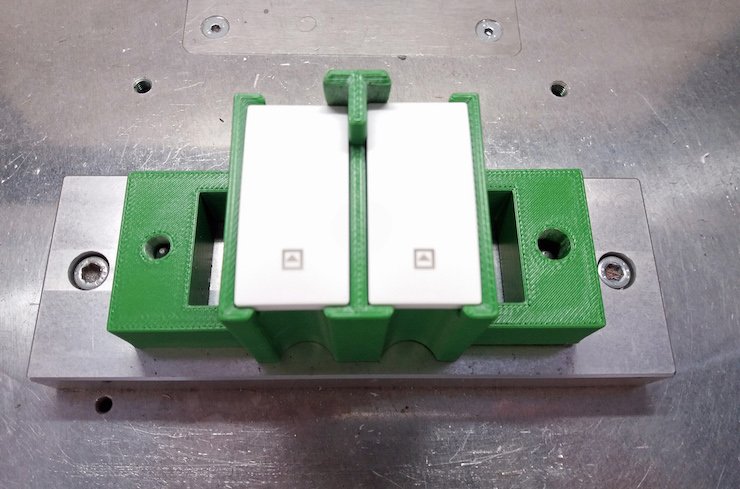

Strumento per catena di montaggio stampato in 3D progettato per contenere interruttori durante il processo di produzione.

Secondo quanto riferito, Schneider Electric ha risparmiato circa 20.000 euro nell’ultimo anno con l’installazione di unastampante 3D Stratasys sulla sua linea di produzione.

La multinazionale utilizza la produzione additiva (AM) da qualche tempo, avendo precedentemente parlato dell’adozione della tecnologia Stratasys per accelerare il suo ciclo di sviluppo del prodotto con aiuti alla produzione stampati in 3D e strumenti per stampi ad iniezione. Ora, attraverso l’implementazione su larga scala del suo progetto “Smart Factory”, progettato per aumentare l’efficienza operativa e ridurre i costi utilizzando le tecnologie di Industria 4.0, AM si sta dimostrando come un componente integrale.

Ciò è più evidente nello stabilimento Puente la Reina della società a Navarra, in Spagna, che sta riscontrando notevoli vantaggi in tutte le sue operazioni di attrezzamento utilizzando FDM su una stampante 3D F170 per produrre un centinaio di nuovi design di strumenti di produzione all’anno. L’impianto è stato recentemente nominato vincitore del concorso Schneider Electric “Smart Factory” interno a livello europeo, riconoscendo l’accelerazione della trasformazione dell’Industria 4.0 dell’impianto dovuta in gran parte alle efficienze determinate dalla stampa 3D.

“L’anno scorso, utilizzando la produzione additiva FDM di Stratasys abbiamo ottenuto un risparmio di circa € 20.000 nella sola produzione di utensili per la catena di montaggio, che ha facilmente ripagato il nostro investimento originale nella stampante 3D F170”, afferma Manuel Otamendi, Responsabile dell’industrializzazione e manutenzione – Catena di fornitura globale presso lo stabilimento di Puente la Reina di Schneider Electric. “Con questa tecnologia siamo in grado di produrre nuovi strumenti di produzione ad alte prestazioni in un solo giorno, mentre ci sarebbe voluta almeno una settimana per esternalizzare gli stessi strumenti in precedenza. Ciò riduce notevolmente la nostra dipendenza dai fornitori e ci dà molto più controllo oltre la produzione di utensili, che ha aumentato la flessibilità complessiva del nostro processo di produzione e accelerato il time-to-market per molti prodotti “.

La macchina viene utilizzata per una vasta gamma di applicazioni di utensili, precedentemente esternalizzate per lo stampaggio a iniezione o la lavorazione CNC, inclusi strumenti per la catena di montaggio, maschere, attrezzature, pinze robot e altri utensili a fine braccio. Nel caso delle pinze robotiche, la stampa 3D ha permesso a Schneider Electric di elaborare nuove idee applicative per migliorare le prestazioni, ridurre i costi e sostituire rapidamente le pinze tradizionali in alluminio soggette a rotture con alternative stampate in 3D.

Otamendi aggiunge: “Per mettere in prospettiva il risparmio sui costi – esternalizzare una pinza lavorata usata per costarci 200 euro per strumento. Ora possiamo stamparne uno 3D su richiesta per circa 100 euro ciascuno. La possibilità di ridurre anche la complessità del nostro la catena di approvvigionamento è molto importante per noi in questo momento, quindi è essenziale disporre internamente di questa capacità di produzione su richiesta “.

Otamendi afferma che AM ha trasformato il modo in cui funziona la pianta e ha cambiato “l’intera mentalità in termini di come pensiamo di fare le cose in futuro”. Si dice inoltre che la società stia esplorando attivamente altri materiali FDM ad alte prestazioni per indirizzare le applicazioni finali delle parti di uso finale sulla linea di produzione.