Stampa 3D dentale: “La usiamo praticamente per tutti i prodotti in laboratorio”

Secondo un recente rapporto del gruppo di intelligence di mercato CONTEXT , l’odontoiatria rappresenta oltre un quinto del mercato finale per le stampanti 3D polimeriche professionali (5.000 USD in su). L’accessibilità delle macchine desktop e la risoluzione delle tecnologie a base di resina hanno guadagnato additive una solida base di utenti nella comunità dentale. È il motivo per cui all’inizio della lotta contro COVID-19 , abbiamo visto una rete con sede nel Regno Unito di 13.000 dentisti con accesso a stampanti 3D – ritenuta una delle più grandi concentrazioni di macchine al di fuori del settore ingegneristico – riunirsi per applicare la sua temporaneamente ridondante risorse per la produzione di DPI.

Quindi, con il mercato della stampa 3D dentale destinato a raggiungere 9,5 miliardi di dollari entro il 2027 , non sorprende che i produttori di stampanti 3D stiano investendo pesantemente in quest’area, sia attraverso unità aziendali dedicate o partnership con produttori di dispositivi.

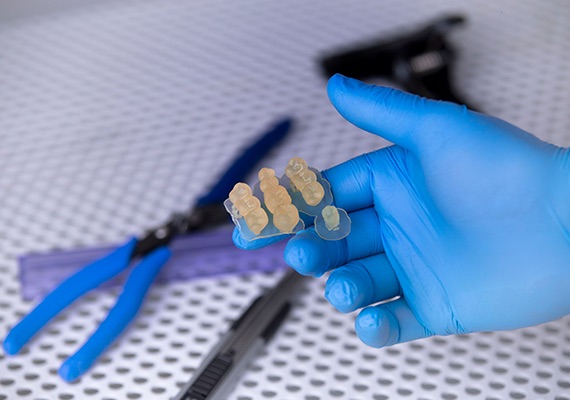

Le applicazioni per stampanti 3D nel laboratorio odontotecnico o in ufficio sono numerose. “Stampiamo modelli di impianti, modelli di corone e ponti, tutte quelle cose divertenti”, ha detto di recente a TCT Oscar Buenrostro, Model Shop, Milling & 3D Printing Supervisor per DenMat, fornitore di soluzioni dentali con sede in California. “Lo usiamo praticamente per tutti i prodotti che abbiamo in laboratorio.”

L’azienda lavora con la stampa 3D da diversi anni, sperimentando diversi sistemi prima di installare un sistema NextDent 5100 di 3D Systems l’anno scorso. La macchina è ora diventata un componente essenziale del laboratorio, che funziona 24 ore su 24, 7 giorni su 7, producendo dispositivi di restauro, impianti, allineatori, paradenti e altro, compresi quelli per marchi di punta come Lumineers e Snap-On-Smile.

“Prima che entrasse in gioco la stampa 3D, eravamo soliti versare i modelli con vera pietra”, ha detto Buenrostro, elaborando l’approccio tradizionale, spesso disordinato, alla produzione di modelli ortodontici, che l’azienda ora fa con la produzione additiva. “Ora possiamo semplicemente scansionare l’impressione e progettare ciò che dobbiamo progettare sul modello, qualunque siano le specifiche che vogliono che facciamo. Quindi lo stampiamo in 3D. Evitiamo che l’intero modello coli e si occupi della pietra e del tempo di asciugatura. Ci ha sicuramente aiutato molto, soprattutto tutte le resine con cui [3D Systems] è uscito. Ora hai diversi colori di resina, quindi anche questo è fantastico. “

3D Systems ha ufficialmente rilasciato la sua tecnologia Figure 4 nel 2017 . È un rapido processo AM che era stato in attesa dietro le quinte per diversi anni, basato su un brevetto dell’inventore della stereolitografia Chuck Hull , e portato a compimento quando la scienza dei materiali ha finalmente raggiunto la promessa della tecnologia. Questi materiali sono stati fondamentali per la sua adozione nel reparto odontoiatrico, rafforzata dall’acquisizione da parte di 3D Systems della società di materiali dentali Vertex-Global Holding BV, da cui il sistema NextDent prende il nome. L’acquisizione ha cercato di combinare la tecnologia Figure 4 di 3D Systems con i materiali di stampa 3D avanzati di NextDent per consentire ciò che l’azienda ha descritto all’epoca come “soluzioni di produzione digitale rivoluzionarie per l’industria dentale”. Da allora, 3D Systems ha rilasciato un paio di piattaforme Figure 4 specializzate destinate a settori specifici, inclusi i modelli Figure 4 Jewellery e NextDent 5100 per applicazioni dentali.

Sebbene questa acquisizione abbia consentito la crescita delle innovazioni dei materiali, con il risultato del lancio di una serie di resine biocompatibili, incluso il materiale NextDent Denture 3D + dello scorso anno che si dice consenta ai laboratori odontotecnici di produrre protesi dentarie fino al 75% più velocemente, una funzione software annunciata di recente ha dimostrato di essere un punto di svolta per laboratori come DenMat.

A febbraio, 3D Systems ha introdotto una nuova funzione di impilamento automatico nel suo software 3D Sprint , progettata per ottimizzare il flusso di lavoro per la stampa 3D di modelli ortodontici. Lo strumento fornisce la preparazione automatizzata con un clic e il posizionamento dei modelli sulla piastra di costruzione, incluso il nesting intelligente e strutture di supporto proprietarie, offrendo a laboratori odontotecnici e cliniche la possibilità di produrre fino a 30 modelli ortodontici in una stampa o 120 modelli in un periodo di otto ore . Per DenMat, ha spiegato Buenrostro, quella caratteristica da sola ha portato a una maggiore produttività e a un ridotto consumo di materiali e manodopera.

“Prima di provare le opzioni di impilamento, ricevevamo circa 48 modelli in un turno di otto ore”, ha spiegato Buenrostro. “Una volta che siamo passati all’opzione di impilamento, siamo effettivamente passati da 48 modelli in un turno di otto ore a 96. Quindi aumenta davvero la nostra produzione.

“Non solo dal lato della produzione, ma anche [c’era] meno lavoro speso per il software vero e proprio. [Con] l’opzione impila, l’hanno fatta dove basta fare clic su un semplice pulsante e impila i modelli per te, aggiunge supporti, li svuota per te. Il passaggio successivo è che è pronto per essere utilizzato con la stampante. “

Secondo le statistiche di 3D Systems, la combinazione della stampante 3D NextDent 5100, del materiale NextDent Model 2.0 e di una costruzione impilata proprietaria e ad alta precisione in 3D Sprint, ha consentito di produrre ciascuna piattaforma di 26 modelli ortodontici in 2 ore e 11 minuti – cioè 96 modelli in un turno di otto ore, inclusi tutti i tempi di preparazione e post-elaborazione.

Con un alto tasso di adozione e volumi di produzione come questi, forse più evidenti nel mercato degli allineatori chiari che vengono stampati a migliaia da marchi affermati come Align Technology ogni settimana, il dentale è in qualche modo un pioniere per gli additivi, in particolare la personalizzazione di massa. Tuttavia, come la maggior parte delle industrie e dei processi consolidati, non tutti sono pronti ad abbandonare quei modi tradizionali di fare le cose.

“Penso che ci siano molte persone che probabilmente hanno paura di passare alla stampa 3D perché forse hanno avuto una brutta esperienza con una stampante 3D e si sono semplicemente fermati […] Molte aziende non amano usarla perché è digitale, loro Voglio ancora seguire la strada tradizionale “, afferma Buenrostro, paragonando l’adozione di stampanti 3D alla spinta per scanner intraorali nell’ultimo decennio, che nonostante i chiari vantaggi per dentista e paziente, non sono ancora onnipresenti nel settore.

Aggiunge: “[La stampa 3D] ci ha davvero aiutato. Ci ha portato a rendere i nostri tempi di consegna più rapidi e siamo in grado di produrre di più con la stampante 3D rispetto al modo tradizionale “.