Il team di Harvard sviluppa materiale a memoria di forma per tessuti stampati in 3D intelligenti

I ricercatori della Harvard University ‘s John A. Paulson Scuola di Ingegneria e Scienze Applicate (VAS) hanno creato un nuovo materiale da cheratina che può essere stampato in 3D in forme complesse e pre-programmato con memoria di forma reversibile. Con potenziali applicazioni in bioingegneria e tessuti intelligenti, il nuovo sviluppo è ideale per la progettazione di dispositivi a memoria di forma ad acqua forti e rigidi con resistenza alla trazione e trasformazioni geometriche complesse.

Il nuovo studio è l’ultimo dei ricercatori SEAS e propone un design bioispirato per la fabbricazione di un materiale a memoria di forma biocompatibile e strutturato gerarchicamente stampato in 3D dalla cheratina di scarto. Pubblicato sulla rivista Nature Materials , il rapporto, Un materiale a memoria di forma bioispirato e strutturato gerarchicamente, conferma la capacità dell’oggetto stampato in 3D di recuperare la sua forma originale.

Inoltre, la processabilità del nuovo materiale attraverso piattaforme di additive manufacturing consente la realizzazione di architetture complesse con caratteristiche strutturali nella gamma micrometrica, il che rende il materiale adatto ad una vasta gamma di applicazioni di bioingegneria.

“Con questo progetto, abbiamo dimostrato che non solo possiamo riciclare la lana, ma possiamo costruire cose dalla lana riciclata che non erano mai state immaginate prima”, ha detto Kevin Kit Parker , il professore della famiglia Tarr di bioingegneria e fisica applicata al SEAS e autore senior dell’articolo. “Le implicazioni per la sostenibilità delle risorse naturali sono chiare. Con le proteine della cheratina riciclate, possiamo fare tanto, o più, di quanto è stato fatto finora dalla tosatura degli animali e, così facendo, ridurre l’impatto ambientale dell’industria tessile e della moda “.

La cheratina è un polimero bioattivo versatile abbondantemente distribuito in natura e si è rivelato molto attraente per molte applicazioni avanzate, che vanno dall’agricoltura all’ingegneria biomedica. È il componente principale dell’epidermide che si trova in capelli, unghie, piume, lana, zoccoli, scaglie e corno, di vertebrati superiori come mammiferi, uccelli e rettili. È anche uno dei principali componenti dei tessuti epiteliali umani.

La chiave per le capacità intrinseche di cambiamento della forma della cheratina è la sua struttura gerarchica, ha detto Luca Cera, borsista post-dottorato presso SEAS e primo autore dell’articolo. Nello studio, una singola catena di cheratina è disposta in una struttura a molla nota come alfa-elica. Due di queste catene si attorcigliano insieme per formare una struttura nota come bobina a spirale. Molte di queste bobine a spirale sono assemblate in protofilamenti e infine fibre di grandi dimensioni. Inoltre, Cera ha suggerito che l’organizzazione dell’alfa elica e dei legami chimici connettivi conferiscono al materiale sia forza che memoria di forma.

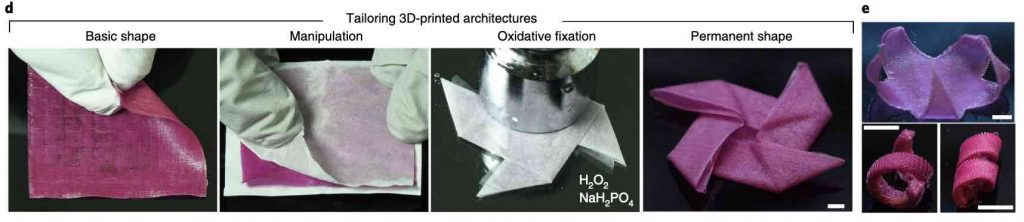

Secondo SEAS, quando una fibra viene allungata o esposta a un particolare stimolo, le strutture a molla si srotolano ei legami si riallineano per formare beta-fogli stabili. La fibra rimane in quella posizione fino a quando non viene attivata per riavvolgersi nella sua forma originale. Per dimostrare questo processo, i ricercatori hanno utilizzato la cheratina come inchiostro per fogli di stampa 3D in una varietà di forme, programmando la forma permanente del materiale – la forma a cui tornerà sempre quando viene attivato – utilizzando una soluzione di perossido di idrogeno e fosfato monosodico. Una volta impostata la memoria, il foglio può essere riprogrammato e modellato in nuove forme.

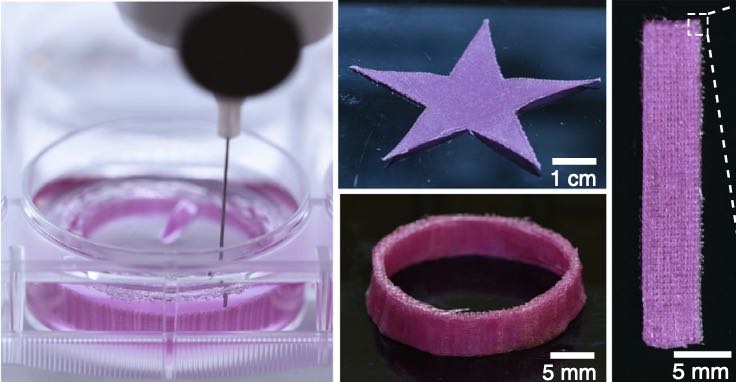

Processo di stampa 3D che utilizza la cheratina estratta come inchiostro per creare architetture di cheratina come stella piatta, anello e striscia piatta.

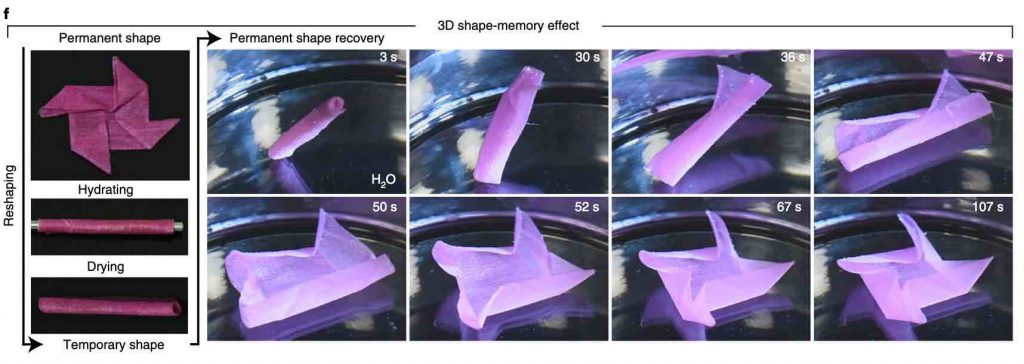

Gli oggetti stampati in 3D hanno proprietà di memoria di forma sensibili all’umidità. Come parte dello studio e per illustrare l’efficienza del meccanismo a memoria di forma nell’operare trasformazioni geometriche piuttosto sofisticate, i ricercatori hanno piegato un foglio di cheratina in una complessa stella origami come sua forma permanente. Lo studio ha suggerito che, una volta idratato, il modello origami stampato in 3D era malleabile e poteva essere aperto e rimodellato arbitrariamente come un tubo arrotolato. Una volta essiccato, il foglio quadrato ha perso la sua malleabilità ed è stato bloccato nella sua nuova forma temporanea. Per invertire il processo, i ricercatori hanno semplicemente rimesso il tubo nell’acqua per riacquistare la forma originale dell’origami.

Nello studio, i ricercatori hanno prima estratto la cheratina dalla lana d’angora rimanente utilizzata nella produzione tessile. Quindi hanno utilizzato la piattaforma BIO X di Cellink per stampare il materiale. Per aiutare a visualizzare la struttura dell’oggetto durante la stampa, i ricercatori hanno aggiunto la rodamina B (un composto chimico e un colorante fluorescente) alla sostanza cheratinica come tracciante color magenta. Dopo la stampa 3D, è stato fabbricato un modello origami a forma di stella piegando manualmente il foglio quadrato stampato in 3D e fissando in modo permanente la sua nuova configurazione in una soluzione a base di perossido di idrogeno. Questo processo di fabbricazione in due fasi ha consentito ai ricercatori di personalizzare le geometrie di base stampate in 3D per ottenere architetture permanenti con un grado di complessità maggiore.

Processo di stampa post-3D per adattare la forma delle strutture stampate in 3D di base in un modello origami a forma di stella da un quadrato piatto.

Sulla base del nuovo studio, gli scienziati sono stati in grado di determinare che la combinazione unica di elevate prestazioni meccaniche ed effetto memoria di forma rende il materiale ingegnerizzato adatto per la progettazione di attuatori che potrebbero essere utilizzati nell’industria tessile intelligente. La biocompatibilità e l’affinità corporea del materiale possono essere sfruttate per sostituire i polimeri a base di olio utilizzati per la progettazione di indumenti che rispondono alle sollecitazioni e che si adattano al corpo.

Negli ultimi anni, diverse aziende hanno tentato di introdurre la tecnologia nei tessuti per abbigliamento creando abbigliamento intelligente come parte di nuovi potenziali modelli di business per il prossimo decennio. Ad esempio, Under Armour ha sviluppato una gamma di vestiti che assorbono il calore dal corpo umano e lo riflettono sulla pelle di chi lo indossa come Far Infrared Light, che è energia sicura che si dice incoraggia un migliore recupero muscolare e migliora il rilassamento ; mentre i ricercatori della Georgia Tech hanno creato filati per la raccolta di energia che possono essere tessuti in tessuti lavabili.

“Sia che tu stia utilizzando fibre come questa per realizzare reggiseni la cui dimensione e forma della coppa possono essere personalizzate ogni giorno, o che tu stia cercando di realizzare tessuti di azionamento per terapie mediche, le possibilità del lavoro di Luca sono ampie ed entusiasmanti”, ha detto Parker. “Stiamo continuando a reinventare i tessuti utilizzando molecole biologiche come substrati ingegneristici come non sono mai stati utilizzati prima”.

L’effetto memoria di forma attivato dall’acqua nelle architetture 3D, illustrato con un modello origami a forma di stella.

La ricerca potrebbe anche aiutare ad affrontare lo sforzo più ampio di ridurre gli sprechi nell’industria della moda – uno dei maggiori inquinatori del pianeta – che ha già marchi come Stella McCarthy e persino il gigante della moda Zara che reinventano il modo in cui l’industria utilizza i materiali, compresa la lana, lavorando per un movimento di moda più sostenibile. Ad esempio, i rifiuti di cheratina sono considerati inquinanti ambientali, poiché di solito vengono scaricati, seppelliti o inceneriti dopo essere stati scartati da allevamenti di pollame, macelli e industrie del cuoio, motivo per cui i nuovi materiali che utilizzano rifiuti di cheratina potrebbero offrire una soluzione sostenibile per una Terra devastante fisicamente e biologicamente contaminata.

Il progresso di nuovi materiali per il settore della stampa 3D è aumentato negli ultimi cinque anni, in particolare con l’aumento della domanda di dispositivi a memoria di forma nei settori dell’ingegneria civile, aerospaziale, delle tecnologie indossabili e dei dispositivi medici. La biocompatibilità e processabilità di questo particolare nuovo materiale attraverso la tecnologia di stampa 3D mostra molte promesse, secondo gli autori, rendendo il materiale ideale per la produzione di architetture complesse con caratteristiche strutturali micrometriche che potrebbero funzionare molto bene nei dispositivi bioingegnerizzati.