OptoGlass3D consente rilevamento, imaging e fotonica di nuova generazione

Per la fotonica di nuova generazione, le tecnologie di rilevamento e imaging, la capacità di stampare in 3D il vetro è fondamentale per lo sviluppo di strutture altamente complesse, a forma libera o su piccola scala. Eppure si è dimostrato difficile stampare in 3D il vetro, che ha un alto punto di fusione oltre i 1400 ° C, pur mantenendo le sue proprietà chimiche, meccaniche e ottiche uniche.

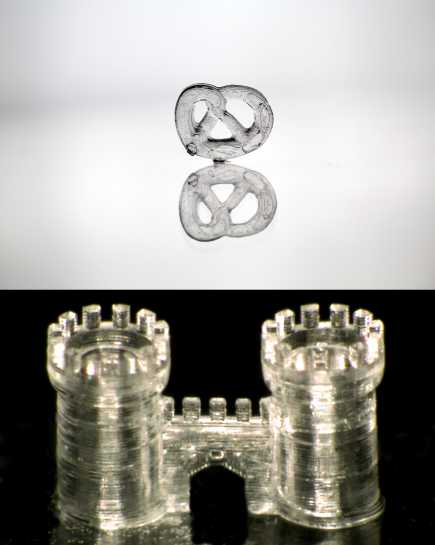

I recenti progressi hanno portato non solo al successo della stampa 3D del vetro, con proprietà e forma identiche a quelle del vetro commerciale, ma anche all’ulteriore sviluppo di tecnologie di stampa 3D specifiche per stampare strutture di vetro su una scala e una complessità mai possibili prima e con personalizzazione proprietà ottiche. Uno di questi è OptoGlass3D , un nuovo metodo di stampa 3D del vetro sviluppato da Glassomer GmbH e Nanoscribe GmbH , e guidato dal professor Bastian Rapp dell’Università di Friburgo e capo di NeptunLab .

Il progetto OptoGlass3D è finanziato con una sovvenzione di 100.000 € di un anno da ATTRACT , un’iniziativa collaborativa che riunisce le comunità di ricerca, industria e investimenti in Europa per sviluppare la prossima generazione di soluzioni di rilevamento e imaging, semplificando l’innovazione rivoluzionaria e utilizzando nuove , modelli di innovazione aperta su larga scala. ATTRACT è a sua volta finanziato dal programma UE Horizon 2020 e finora ha fornito sovvenzioni a 170 progetti incentrati sull’innovazione rivoluzionaria.

Nel 2017, i ricercatori del Karlsruhe Institute of Technology (KIT) hanno sviluppato un metodo di sterelitografia (SLA) per stampare in 3D il vetro , ad alta risoluzione, poche decine di micrometri e forse anche 150-500 nanometri (appena dieci volte la dimensione delle particelle di silice ). Utilizzando un polimero fotoinduribile infuso con un inchiostro di nanopolvere di vetro come materiale, questo metodo potrebbe stampare in 3D a temperatura ambiente e produrre oggetti con proprietà ottiche, superficiali e compositive paragonabili al vetro di silice fusa commerciale . La loro ricerca, pubblicata su Nature, è stato guidato da Frederik Kotz e Bastian Rapp, che hanno fondato Glassomer GmbH nel 2018 per produrre e fornire Glassomers, una nuova gamma di materiali che può essere utilizzata da qualsiasi stampante 3D SLA disponibile in commercio, nonché dal “Liquid Glass” metodo per elaborare il vetro di silice fuso stampato in 3D come il polimero.

Ben presto, l’azienda ha vinto la Formnext 2019 Start-Up Challenge, tra una serie di premi per la sua innovazione nel vetro di stampa 3D. Questo materiale di vetro liquido, un nanocomposito contenente silice amorfa, può essere utilizzato per stampare in 3D quasi ogni tipo di oggetto in vetro (con proprietà esattamente come quelle del vetro di silice fusa commerciale) con risoluzione delle caratteristiche in decine di micrometri e rugosità superficiale entro pochi nanometri.

Spiegando la rilevanza di questi progressi, Kotz, Chief Science Officer di Glassomer, ha dichiarato:

“Normalmente queste cose vengono fatte con i polimeri, ma i polimeri non hanno l’opacità e la resistenza alle temperature estreme e alle sostanze chimiche offerte dal vetro di elevata purezza. L’elevata opacità è importante per l’elaborazione ottica dei dati, nonché per i laser ad alta potenza, che richiedono anche materiali resistenti al calore; mentre varie applicazioni industriali e scientifiche richiedono materiali in grado di far fronte a sostanze chimiche pericolose. Le persone hanno sempre voluto utilizzare il vetro in queste applicazioni, ma non è stato sempre possibile, perché non era possibile modellare con queste alte risoluzioni. Il vetro puro, il biossido di silicio, si scioglie a temperature così elevate che è difficile creare stampi solidi per esso, e il vetro di purezza inferiore non ha le proprietà desiderate. Questi usi industriali richiedono anche strutture molto più piccole e complesse rispetto ad altri metodi di modellazione del vetro. “

Il processo si compone di due fasi in cui il composito viene prima stampato in 3D, quindi riscaldato e sinterizzato rispettivamente a 600 ° C e 1300 ° C per lasciare un oggetto di vetro completamente trasparente, uniforme e non poroso.

In collaborazione con Nanoscribe e Glassomer, il progetto OptoGlass3D svilupperà materiali specifici per la tecnologia 2PP e cercherà quindi di commercializzare il materiale. Come afferma l’obiettivo del progetto:

“Durante questo progetto il consorzio svilupperà formulazioni LiquidGlass che possono essere strutturate tramite il processo 2PP di Nanoscribe, nonché le condizioni di processo, i parametri e (potenzialmente) adattamenti strumentali richiesti. Sulla base della formulazione del processo LiquidGlass, saranno sviluppate modifiche che consentiranno di generare vetri ottici con proprietà ottiche regolabili come l’indice di rifrazione che sarà reso regolabile in un intervallo da = 1,46 a = 1,50. La convalida della capacità della tecnologia sarà dimostrata dalla produzione di campioni dimostrativi che affrontano il potenziale dei componenti in vetro per ottiche rifrattive regolabili e diffrattive ad alta risoluzione “.

I primi approcci alla stampa 3D in vetro hanno esplorato l’uso di polveri di vetro in un sistema di sinterizzazione. Ciò ha continuato ad evolversi e nel 2015 Micron3DP , con sede in Israele, ha annunciato il suo sistema di stampa 3D basato su estrusione ad alta temperatura per il vetro . Tuttavia, questi erano limitati a causa di problemi di porosità e uniformità delle strutture di vetro. A causa della mancanza di un mercato considerevole in quel momento, la società ha interrotto il prodotto.

In seguito, sono stati compiuti ulteriori progressi nella stampa 3D del vetro dai ricercatori del MIT, che hanno sviluppato una stampante basata su estrusione per vetro fuso: la G3DP e la G3DP2 migliorata , costruita per la produzione industriale. A causa della risoluzione limitata in questo vetro stampato in 3D, non sarebbe adatto per applicazioni high-tech che richiedono microstrutture precise e ad alta risoluzione. Eppure consentiva la produzione di parti complesse e personalizzate che potevano essere realizzate solo utilizzando la stampa 3D, e queste potevano essere applicate nel design estetico e nell’architettura, e tali parti erano in mostra alla Milano Design Week nel 2017 .

Nel 2017, presso il Lawrence Livermore National Laboratory, è stato sviluppato un metodo di scrittura a inchiostro diretto per stampare il vetro a temperatura ambiente, consentendo parti a risoluzione più elevata con una migliore uniformità ottica . In questo modo è stato possibile personalizzare le proprietà e la composizione del vetro, consentendo ad esempio la stampa del vetro con indici di rifrazione differenziati in un’unica ottica piatta. Nel 2019, una ricerca pubblicata su Optical Materials Express dai ricercatori dell’Universite Laval in Canada ha dimostrato un metodo basato sui filamenti per stampare in 3D il vetro calcogenurocon geometrie complesse, che ha una portata enorme nel sensore a infrarossi e nelle applicazioni di imaging in difesa e sicurezza, biomedicina, telecomunicazioni e altro ancora. Progressi come questi, incluso OptoGlass3D, hanno aperto una serie di nuove applicazioni e possibilità con il vetro stampato in 3D, in particolare nella prossima generazione di ottiche, sensori, imaging e dispositivi microfluidici di nuova generazione.