GLI SCIENZIATI DI YOKOHAMA SVILUPPANO UN NUOVO METODO DI STAMPA 3D DI MICROSTRUTTURE MULTICOLORI MULTIMATERIALI

I ricercatori della Yokohama National University (YNU), con sede in Giappone, hanno ideato un nuovo metodo di stampa 3D, in grado di stampare in 3D microstrutture multicolori utilizzando materiali diversi.

La tecnica basata sulla stereolitografia (SLA) del team prevede la sospensione di diverse resine in uno stato di goccioline, che consente loro di essere scambiate durante la stampa senza causare vuoti o contaminazione incrociata. Sfruttando il loro nuovo processo di produzione, gli scienziati hanno creato una serie di oggetti multicolori multimateriali, producendo meno sprechi e senza causare vuoti.

In futuro, i ricercatori affermano che il loro nuovo metodo di stampa potrebbe essere utilizzato per produrre una gamma di parti ottiche, come sensori e attuatori, o addirittura essere utilizzato nel settore sanitario.

“La combinazione di più tipi di materiali può essere utilizzata per creare una funzione che non può essere realizzata con un unico materiale”, ha affermato Shoji Maruo, Team Leader del progetto di ricerca presso YNU. “Metodi come il nostro, che consentono la fabbricazione in un’unica fase di strutture multimateriali, eliminano i processi di assemblaggio, consentendo la produzione di dispositivi con elevata precisione ea basso costo”.

Utilizzando un approccio di stampa 3D multi-materiale, è possibile sfruttare le caratteristiche di varie resine diverse per creare strutture altamente funzionali ottimizzate. Negli ultimi anni, le potenziate caratteristiche dimostrate da tali oggetti, hanno portato ricercatori di tutto il mondo a sviluppare i propri metodi di stampa multimateriale.

I ricercatori della Columbia University hanno creato una versione alternativa di SLS soprannominata “Sinterizzazione laser invertita”, che sinterizza più di un tipo di polvere contemporaneamente. Il produttore tedesco di stampanti 3D voxeljet , nel frattempo, ha ottimizzato il suo processo di sinterizzazione ad alta velocità (HSS) per fornire parti con proprietà multi-materiale.

Stratasys ha anche offerto una soluzione multi-materiale negli ultimi anni, tramite il suo sistema J750, che ha debuttato a Formnext 2017 . In termini di processi basati su SLA, è una storia simile e sono stati introdotti numerosi approcci diversi, ma secondo gli scienziati di Yokohama, ognuno di questi ha avuto difetti simili. All’interno dello SLA multimateriale esistente, le resine vengono estruse e quindi prontamente scambiate all’interno dello stesso canale.

La conseguente contaminazione incrociata, impedisce il riutilizzo delle resine e spesso devono essere sostituite, con conseguente aumento dello spreco di materiale. Sebbene sia possibile introdurre un processo di pulizia per ridurre gli sprechi, questo di solito limita il numero di resine che possono essere utilizzate, sconfiggendo in primo luogo l’oggetto della stampa multi-materiale.

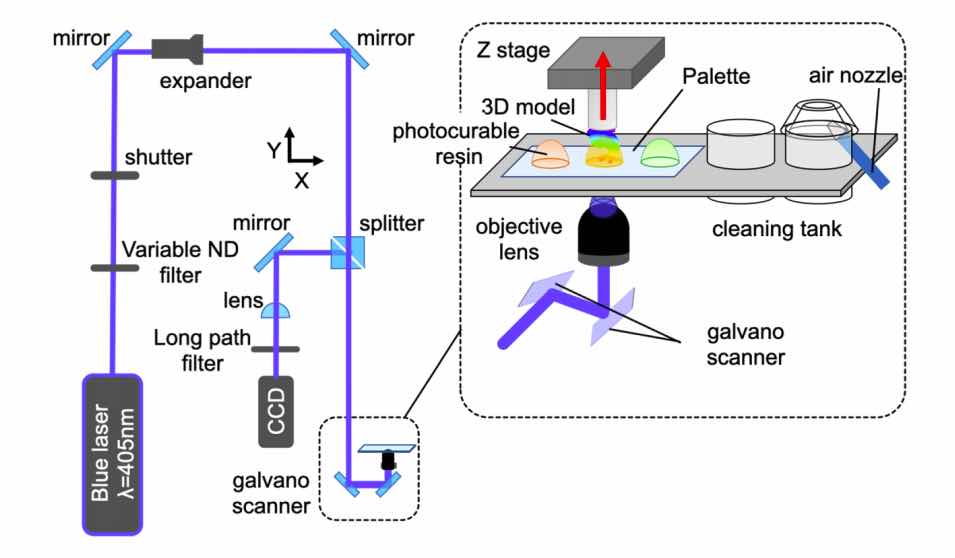

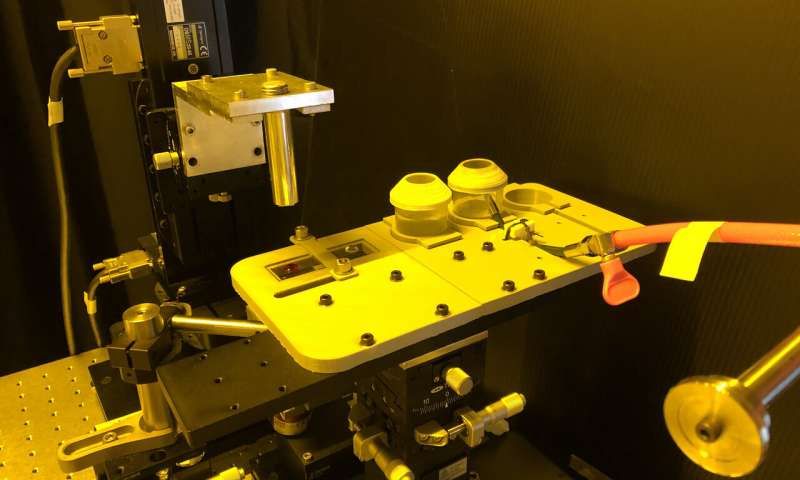

Al fine di superare gli svantaggi delle tecniche SLA sviluppate in precedenza, il team di Yokohama ha sviluppato un processo di pulizia in due fasi. In primo luogo, il team ha creato una tavolozza di vetro che contiene più goccioline di resine e due serbatoi di solvente detergente. La tavolozza è stata quindi montata su un palco traslazionale lineare, dove è stata utilizzata un’unità di soffiaggio d’aria nel secondo serbatoio per asciugare i materiali, eliminando qualsiasi potenziale di contaminazione incrociata.

Durante il test del loro nuovo metodo di stampa 3D, i ricercatori hanno notato che quando hanno scambiato le resine fotoinduribili, le bolle hanno iniziato a formarsi nel modello 3D. Trovando difficile sopprimere le bolle d’aria rallentando il processo, gli scienziati hanno sperimentato lo spostamento del modello in orizzontale, tenendolo sopra la tavolozza e lasciando un piccolo spazio.

Utilizzando il loro metodo di produzione rivisto, il team è stato in grado di spingere le bolle fuori dall’area di stampa, consentendo la stampa 3D di oggetti che non presentavano vuoti. I ricercatori hanno successivamente testato nuovamente la loro tecnica, inserendo più resine fotoinduribili diverse nella loro tavolozza e utilizzandole per fabbricare un’ampia gamma di minuscole microstrutture.

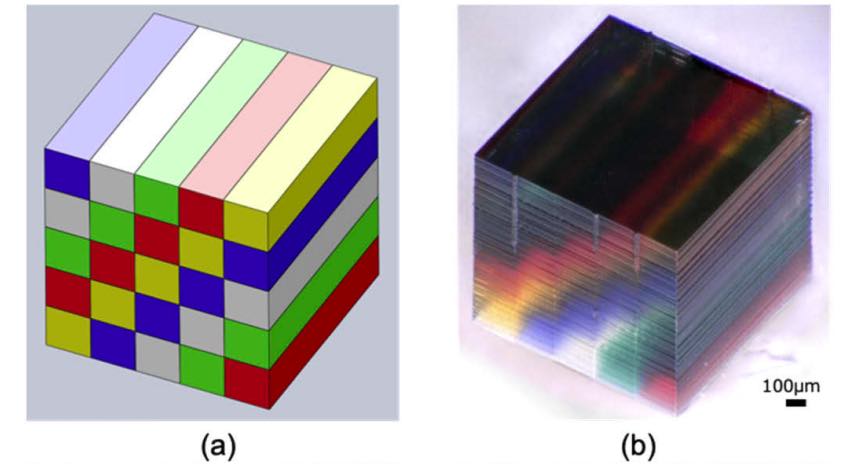

In uno di questi esperimenti, che ha richiesto sei ore per essere completato, il team ha creato un cubo multicolore a 50 strati scambiando cinque colori di resine 250 volte. Le valutazioni sommarie dell’oggetto stampato in 3D hanno convalidato il metodo degli scienziati, poiché erano riusciti a integrare più resine in un unico prodotto, senza causare contaminazioni o vuoti. Secondo Maruo, il processo potrebbe essere potenzialmente replicato con una varietà di altri materiali di stampa.

“Questo metodo può essere applicato non solo alle resine multicolori, ma anche a una più ampia varietà di materiali”, ha affermato Maruo. “Ad esempio, la miscelazione di varie micro o nanoparticelle ceramiche con una resina fotoinduribile può essere utilizzata per stampare in 3D vari tipi di vetro. Potrebbe anche essere utilizzato con materiali ceramici biocompatibili per creare scaffold per la rigenerazione di ossa e denti “.

Dopo il successo dei test iniziali del team, hanno concluso che il loro nuovo approccio alla stampa 3D SLA è stato un successo. Non solo gli scienziati erano riusciti a prevenire qualsiasi contaminazione incrociata, ma avevano anche dimostrato che si potevano usare quattro materiali diversi contemporaneamente. In futuro, il team prevede che la loro tecnica potrebbe essere utilizzata nella produzione di dispositivi funzionali per l’uso finale per applicazioni nel settore sanitario.

“La capacità di realizzare elementi ottici su microscala multimateriale utilizzando la stampa 3D potrebbe aiutare nella miniaturizzazione dei dispositivi ottici utilizzati per trattamenti medici e diagnosi”, ha concluso Maruo. “Questo potrebbe migliorare la capacità di utilizzare questi dispositivi nel o sul corpo, consentendo anche loro di essere usa e getta, il che contribuirebbe a fornire una diagnosi medica avanzata e sicura”.

I risultati dei ricercatori sono descritti in dettaglio nel loro documento intitolato ” Microstereolitografia multi-materiale utilizzando una tavolozza con resine fotocurabili multicolori “, nella rivista Optical Materials Express. La ricerca è stata scritta in collaborazione con Taiki Maruyama, Hotaka Hirata, Taichi Furukawa e Shoji Maruo.