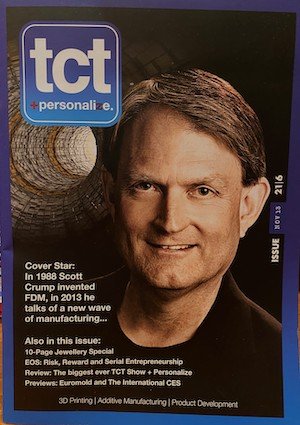

Intervista esclusiva: Scott Crump, fondatore di Stratasys in pensione, sulla sua eredità di stampa 3D

Scott Crump, l’inventore della tecnologia Fused Deposition Modeling (FDM) e fondatore di una delle principali società di stampa 3D, ha deciso di ritirarsi dopo oltre 30 anni in vari ruoli in Stratasys.

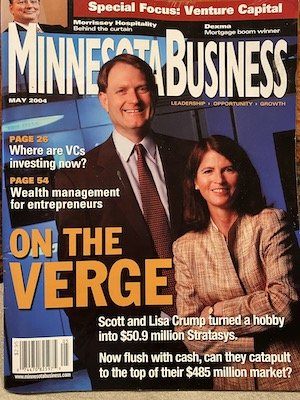

Dopo aver co-fondato Stratasys nel 1989 con sua moglie Lisa, Crump ha guidato l’azienda come CEO, ha esercitato la sua influenza come CTO, più recentemente ha assunto il ruolo di Presidente del fornitore di stampa 3D e la sua tecnologia FDM è diventata il processo di stampa 3D più utilizzato nel mondo. Tenuto in grande considerazione nel settore della produzione additiva, Crump è stato tra i primi cinque inseriti nella TCT Hall of Fame nel 2017 ed è anche entrato nella Minnesota Inventors Hall of Fame tre anni prima .

Parlando in esclusiva a TCT Magazine , Crump ha descritto la sua carriera nel settore della stampa 3D come una “corsa fantastica”, ma sentiva che ora era il momento giusto per allontanarsi da Stratasys con la società “in buone mani” e Crump stesso pronto a “concentrarsi sugli altri”. cose nella mia vita personale.

In quasi due ore di conversazione, ha anche discusso dell’invenzione di una tecnologia e della fondazione di un’azienda, entrambe le cose che vanno ancora forte oggi; la scadenza del brevetto originale FDM, il mercato della stampa 3D desktop che ne seguì e la successiva acquisizione di MakerBot; la penetrazione dei mercati industriali e la collaborazione con aziende del calibro di General Motors, Airbus e Boeing; e le sue opinioni sul futuro del settore e sui consigli che darebbe ai colleghi innovatori.

Per la maggior parte delle persone a conoscenza di Scott Crump, inventore e fondatore, la sua storia inizia nel 1989 con il deposito di un brevetto e la registrazione di un’azienda. Ma nato all’inizio degli anni ’50 e dopo aver conseguito una laurea in ingegneria meccanica e una qualifica aggiuntiva di imprenditorialità, a quel punto era già a pochi anni dalla sua carriera. E sebbene la storia di come è accaduto FDM – la pistola per colla a caldo in cucina e la creazione di una rana giocattolo – è rinomata in tutto il settore della produzione additiva, la nascita di una tecnologia di stampa 3D non è venuta dal nulla.

Crump è stato coinvolto per la prima volta in una start-up che produceva sacchi a rete per organizzazioni di giocattoli, prima di entrare in una società chiamata Idea Incorporated che mirava a servire l’industria dei semiconduttori con uno scaricatore di circuiti stampati di recente. Un prodotto così richiesto da consentire all’azienda di quotarsi in borsa, ma le cose sarebbero andate meno agevolmente poiché l’attività mirava a fare il passo successivo e ottenere la sua offerta principale sul mercato.

“Abbiamo impiegato così tanto tempo per la prototipazione – voglio dire quattro anni – che abbiamo perso il mercato. Abbiamo perso il mercato e i ricavi sono rimasti invariati “, ricorda Crump. “C’era un dolore enorme, non solo finanziario, ma professionale. È stato in quel momento che ho capito che le persone avrebbero potuto utilizzare una macchina di prototipazione rapida “.

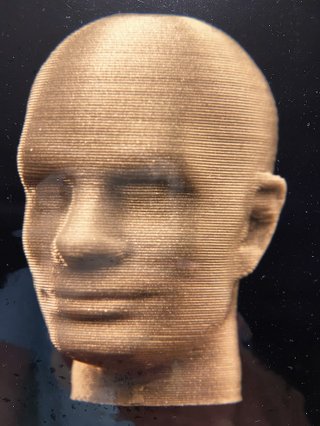

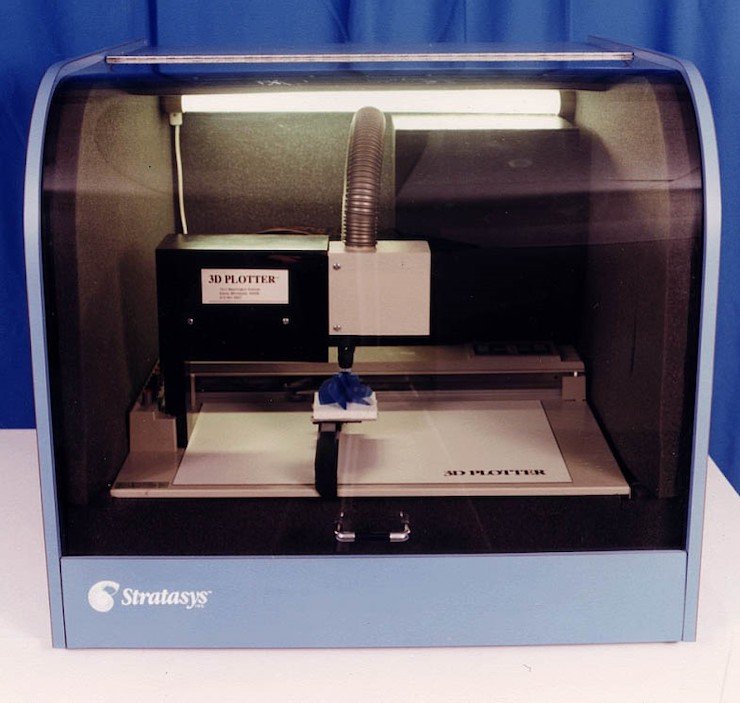

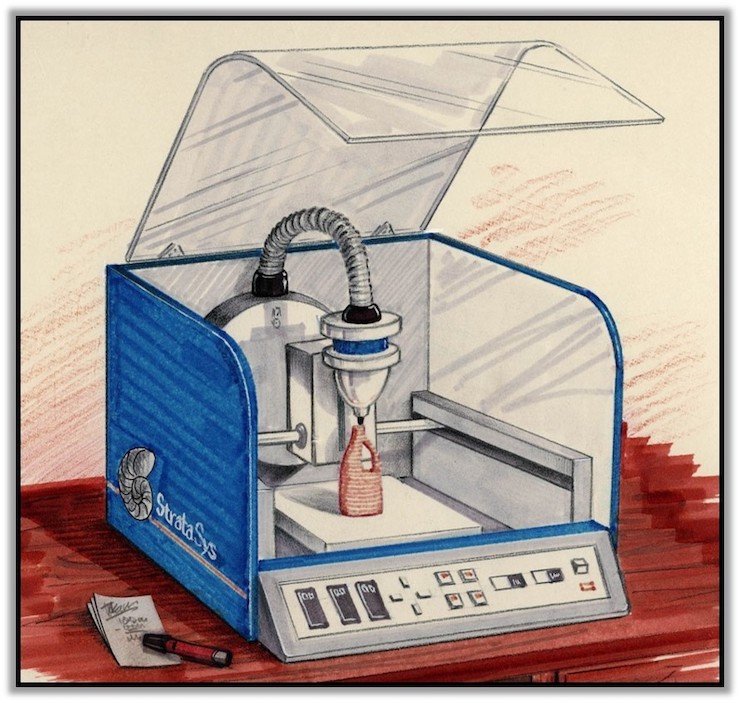

Sfruttando la sua frustrazione per il tempo necessario per passare dal ‘progetto al prototipo’, Crump iniziò a sperimentare con gel di plastica semisolidi, realizzando manualmente la rana giocattolo strato per strato con una pistola per colla per sua figlia – ” Il primo utente finale di Stratasys “, scherza. Automatizzando questo processo – e descrivendo anche la creazione della rana giocattolo nel brevetto originale – Crump avrebbe continuato a progettare sette macchine prototipo, ciascuna alimentando il filamento di plastica avvolto attraverso un preciso liquefatore a controllo della temperatura per costruire parti, con l’idea di commercializzarlo come un rapido macchina di prototipazione per l’ufficio a circa $ 12.000.

Dopo quelle sette iterazioni della piattaforma FDM iniziale, Stratasys aveva il suo primo prodotto sul mercato e Crump contava il primo caso in cui un’idea lo avrebbe costretto a uscire dalla sua zona di comfort. In seguito, avrebbe invertito questo processo, credendo che essere fuori dalla propria zona di comfort potesse aiutare a generare idee. La sua persistenza con questa tecnica sarebbe durata tutta la sua carriera, rappresentando una stranezza nella sua personalità e creando un aneddoto accattivante alla conferenza AMUG 2016 durante una chiacchierata con il consulente del settore Todd Grimm. Solo 48 ore prima del suo primo giorno di pensione, Crump lo ha sostenuto.

Mentre gli attacchi di creatività hanno tutti a che fare con le frequenze nella propria testa e alla deriva in sogni ad occhi aperti, espandere la propria zona di comfort è considerata la chiave per adattarsi a situazioni nuove e imbarazzanti. L’idea in primo luogo – l’invenzione di FDM – è stata sufficiente per testare la zona di comfort di Crump mentre entrava in una ‘nuova realtà’, mentre nel corso della sua carriera si è sentito obbligato a ‘fare le cose entro la legge, ma fuori dalle regole ‘per espandere la sua zona di comfort.

“Torni al lavoro, guardi una situazione scomoda e dici: ‘Non è niente in confronto a correre con i tori, o fissare uno squalo nelle gabbie giù a Città del Capo, o guardare a 300 metri di profondità mentre si arrampica in montagna e si salta da uno gap a un altro. “

Negli ultimi 30 anni, Crump ha fatto tutte queste cose. Letteralmente e figurativamente.

Scalare la montagna

Gli inizi di Stratasys, come molte start-up tecnologiche, sono emersi all’interno di un garage, con i Crump che armeggiavano con le loro prime macchine FDM la sera dopo aver svolto lavori pagati nel corso della giornata. Il primo punto d’appoggio di Stratasys per diventare un’azienda con due sedi centrali in Minnesota e Israele, 2.000 dipendenti e uno dei più grandi portafogli di prodotti del settore è stato il suo debutto come espositore alla fiera IMTS di Chicago. Gli sforzi di marketing si sono evoluti notevolmente da questa presentazione, ma i Crump, insieme al primo dipendente a non appartenere alla loro famiglia, sono stati in grado di convincere la folla con un semplice cartello che diceva “LIVE Prototyping”.

Come trio, vendevano il sistema FDM per oltre $ 200.000, quasi 20 volte il prezzo target originale, ma si è comunque rivelato popolare. “I clienti erano disposti a pagare così tanto”, afferma Crump, “e presto stavamo raddoppiando le dimensioni ogni anno”. Questa crescita esponenziale ha visto Stratasys coinvolgere ingegneri meccanici, ingegneri elettronici, software, materiali e ingegneri di integrazione per contribuire a realizzare ulteriori sviluppi del prodotto. Alcune di quelle prime assunzioni rimangono oggi in azienda.

A prima vista, è stato un ottimo inizio, poiché le nuove assunzioni hanno coinciso con le prime vendite. Ma in qualità di Chief Financial Officer, Crump vedeva che i soldi stavano finendo. La sua proiezione iniziale secondo cui la società avrebbe dovuto investire $ 90.000 per raggiungere il punto di pareggio era di ben 29,9 milioni di dollari. Non insolito, ma significava che l’azienda avrebbe dovuto guardare più lontano di amici e familiari per mantenere l’attività in funzione.

Ci sono state conversazioni con 74 società di venture capital nei primi anni ’90, con una sola che ha accettato di investire in un accordo che richiederebbe a Stratasys di vendere cinque unità entro un anno per ricevere $ 600.000 – “cosa che abbiamo appena fatto” – e altri $ 600.000 Secondo anno. Ha legato l’azienda per un paio d’anni, ma a metà del decennio ne avevano bisogno di più.

“Abbiamo cercato di raccogliere altri cinque milioni attraverso il collocamento privato, per lo più locale. Non abbiamo avuto successo “, ricorda Crump. “La nostra alternativa si riduceva a chiudere le porte di Stratasys – che è un grosso problema, non andare in bancarotta, basta chiudere le porte – o potremmo diventare pubbliche”. Con coraggio, l’azienda ha optato per quest’ultimo e lo ha fatto con successo. “Abbiamo ottenuto un’IPO da 7 milioni di dollari sul NASDAQ nel 1994, che ci ha permesso di stabilizzare il business, premiare i dipendenti con stock option e guadagnare credibilità con le aziende Fortune 500 come Ford e questo ha davvero aperto la strada alla nostra leadership come stampa 3D industriale azienda. Ci ha anche permesso di raccogliere ulteriori pipe, che sono private che presto diventeranno azioni pubbliche dai $ 7 milioni originali fino a oltre $ 32 milioni “.

Con il suo collocamento sulla borsa valori NASDAQ, il futuro di Stratasys era sicuro. L’azienda era ora pronta per andare avanti, basandosi sulla fase beta che ha visto organizzazioni di cinque settori provare la sua tecnologia FDM. Oltre a un cliente aerospaziale, c’era Biomet nello spazio medico che stava valutando le prestazioni della tecnologia nella produzione di applicazioni di microfusione per impianti d’anca personalizzati. Il feedback, non “sconvolgente” per Crump, era incentrato principalmente sulla necessità di software più veloce e parti a risoluzione più elevata. Nello spazio consumer, però, 3Mè rimasto “estremamente colpito” e ha offerto la sua esperienza per consentire a Stratasys di caratterizzare una testina di stampa superiore e ha anche suggerito che un modo per supportare la parte mentre si costruiva potrebbe essere una buona idea. Stratasys ha quindi inventato e brevettato un metodo per costruire strutture di supporto tangenti al pezzo. General Motors e Pittsburgh State University erano gli altri utenti beta in questo momento.

Tutte le parti da produrre durante questa fase beta di due anni sono state realizzate con un unico materiale di cera e, sebbene gli aspetti del loro feedback spesso variavano, gli utenti beta erano all’unisono sulle prestazioni del materiale.

“Se ci fosse stato qualcosa da trarre da tutta la faccenda”, dice Crump, “dovevamo avere un materiale di base più forte. Abbiamo fatto molte ricerche e ne abbiamo trovato uno che è il nostro più grande oggi e il migliore, sicuramente per la prototipazione, l’ABS. E quando li abbiamo ricevuti, abbiamo iniziato a ricevere più ordini da alcuni di loro e referral davvero buoni. Ma ci è voluto molto tempo. È stata la beta più lunga che abbiamo mai avuto. “

Se il tempo si trascinava durante la costruzione di una vasta base di utenti negli anni ’90, è volato all’inizio del secolo. Ormai, le macchine stampavano parti di dimensioni sempre più grandi, iniziando da pochi pollici e finendo a pochi piedi attraverso un “viaggio molto, molto difficile” guidato dalle richieste di Chrysler che richiedeva parti strutturali. Biomet era un altro le cui esigenze rimasero elevate, con Stratasys che si allontanava “per un po ‘” da un prodotto medico su cui stava lavorando perché “non avevamo l’integrità strutturale”. Anche in questo periodo il software ha fatto molta strada; oltre alla generazione del supporto, gli utenti desideravano funzionalità di suddivisione e correzione all’interno di un’unica piattaforma e, sebbene Stratasys e 3D Systems si stessero impegnando per risolvere questi problemi, Materialise è emerso come leader in quest’area, con aziende come ObJet ed EOS che forniscono ulteriore concorrenza nell’hardware di prototipazione rapida. Con gli sviluppi del settore, arrivarono quelli delle applicazioni.

“Le applicazioni si sono evolute 100 volte di più rispetto alle soluzioni tecnologiche di base, il che è stato molto gradito”, afferma Crump. “Il primo lavoro di prototipazione di base ha prodotto, ormai, centinaia di migliaia di applicazioni reali di prototipazione rapida negli uffici di progettazione.”

Tra le applicazioni della tecnologia FDM di Stratasys c’erano parti di prototipi funzionali su un’auto che è stata testata su strada negli Stati Uniti – che ha guadagnato la copertura della CNN dell’azienda – e un dispositivo di produzione per un’azienda del vuoto che teneva i pezzi in posizione durante l’assemblaggio. Negli anni 2000, Stratasys è diventata leader di mercato con, a volte, la tecnologia più venduta nel settore della stampa 3D. Ma il brevetto originale stava scadendo; il progetto RepRap, nel suo obiettivo di sviluppare una stampante 3D open source in grado di stampare i propri componenti, stava prendendo piede; e presto, Crump, Stratasys e l’industria della stampa 3D si troverebbero in un territorio inesplorato mentre cavalcavano l’onda del clamore.

Prima che l’onda raggiungesse le altezze che avrebbe raggiunto, prima che Stratasys sapesse che stava cavalcando su di essa, ha visto MakerBot – il cui co-fondatore Zach Smith era anche un membro fondatore della RepRap’s Research Foundation – e artisti del calibro di Ultimaker, Aleph Objects, Tiertime e altro cerchiato. La loro offerta di prodotti era incentrata su macchine piccole e desktop alimentate dalla stessa tecnologia che Crump aveva brevettato 20 anni prima.

I prodotti erano semplici, facili da realizzare e di facile utilizzo, non sempre producendo parti della massima qualità, ma economici e accessibili. A poche migliaia di dollari ciascuna, queste macchine desktop avrebbero senso per alcuni designer, la maggior parte delle scuole e dei college, e per i consumatori e gli hobbisti, un mercato che era completamente inutilizzato da Stratasys prima del 2009. Stratasys e Crump non solo avevano fatto emergere una nuova concorrenza in alcuni settori, ma erano stati completamente battuti sul mercato in altri.

Per sua stessa ammissione, l’ego di Crump era lusingato dall’afflusso di venditori di desktop che utilizzavano la sua tecnologia per produrre parti, sia che si trattasse di un ufficio di progettazione, di una classe o di una stanza degli ospiti. Ha aiutato FDM a diventare, a distanza, la tecnologia di stampa 3D più utilizzata con una quota di mercato del 69% secondo Statista nel luglio 2018 . E mentre, all’epoca, l’emergere di queste società ha dato a Stratasys qualcosa in più su cui riflettere, oggi Crump può guardare indietro a questo momento con una saggezza che solo il senno di poi può portare.

“L’invenzione che mi è venuta in mente ha aperto la porta a una serie completamente nuova di soluzioni innovative basate su FDM e questo ha svolto un ruolo importante nell’adozione dell’AM. Uno dei migliori esempi è ciò che ha fatto Bre [Petis, co-fondatore di MakerBot], utilizzando la tecnologia FDM di base, senza troppi campanelli e fischietti, utilizzando un input diverso da Thingiverse, una libreria con 2 milioni o più di file di parti. Ciò ha creato consapevolezza e, a causa dei prezzi bassi, accessibilità. Quel successo ha proliferato AM. “

Crump attribuisce l’arrivo dei fornitori di desktop, guidati da MakerBot, nel momento in cui la stampa 3D è stata introdotta nel mondo. Successivamente, c’erano stime di una stampante 3D in ogni casa, la tecnologia è stata la copertina dell’Economist nel 2011, un documentario Netflix Original andato in onda nel 2014, mentre la tecnologia sarebbe stata persino menzionata nel discorso sullo stato dell’Unione del presidente Obama in 2013, che Crump descrive come “incredibile”. È culminato nel fatto che Stratasys ha compiuto una mossa audace per rilevare MakerBot .

“Abbiamo ritenuto che, per espandere la nostra attività esistente con consapevolezza, ma anche per espandere in applicazioni che semplicemente non conoscevamo, poiché non avevamo un prodotto che vendeva per $ 2.000, avremmo acquisito, principalmente per stock, MakerBot, “Spiega Crump.

Ciò che non è mai stato perso dagli altri attori del settore, è stato che Stratasys, in una certa misura, stava acquistando un’attività che esisteva solo grazie all’invenzione del proprio fondatore. Ma per come l’hanno vista Crump e Stratasys, l’acquisizione è stata effettuata principalmente a causa delle differenze tra le due società, anche se poiché la reputazione di MakerBot nel mercato consumer non si è mai ripresa completamente alla luce della sua decisione di diventare closed source, le loro somiglianze sono state utili in guidare l’azienda come fornitore di macchine più orientato alla professionalità.

“Abbiamo ritenuto che, ok, sta usando la nostra tecnologia di base, ma abbiamo molto come genitore, abbiamo molto da portare, vendendolo nel settore commerciale, e quindi MakerBot ha un’enorme capacità non solo di mercato, anche fuori mercato noi stessi e persino aziende come HP all’epoca, ma per mettere in vendita i prodotti online e sfruttare le vendite digitali / online dirette che all’epoca non erano il nostro forte “, sottolinea Crump. “Ci abbiamo pensato, studiato, ma non credo ci fosse esitazione. Se c’era un’esitazione, era “vogliamo entrare in un segmento completamente nuovo quando stavamo andando bene negli altri segmenti?” Questa era la situazione.

“Ma ricorda, parte della mia visione era di avere un sistema che vendesse per $ 12.000 o meno e quella era un’altra risorsa che MakerBot aveva e che noi non avevamo. MakerBot aveva la capacità di costruire qualcosa per $ 1.000 di costi delle materie prime e di venderlo per meno di $ 2.000. Questo, all’epoca, per questo settore, era inaudito. “

Attraverso la linea METHOD di stampanti 3D e la serie F123 di Stratasys, sia MakerBot che Stratasys hanno prodotti che realizzano la visione di Crump di uno strumento al di sotto dei 12.000 dollari che può aiutare i produttori a muoversi più rapidamente attraverso lo sviluppo del prodotto e produrre anche componenti per l’uso finale. La linea di macchine METHOD di MakerBot è stata presentata per la prima volta sul mercato alla fine del 2018, ben cinque anni dopo l’acquisizione di Stratasys e, secondo il vicepresidente di Engineering Dave Veisz , rappresenta il primo esempio di MakerBot che utilizza l’esperienza della società madre per la propria offerta di prodotti .

Il reindirizzamento del focus del marchio non è stato casuale. Parla della difficoltà degli anni intermedi tra il picco dell’hype e il luogo in cui si trova l’industria oggi. La tecnologia è stata sviluppata a tal punto che non è mai stato possibile tenere il passo con i desideri e le esigenze dei dirigenti nella sala del consiglio, né si è materializzato che c’erano applicazioni in abbondanza per l’hobbista a casa .

“Da un lato”, valuta Crump, “ha portato l’attenzione dei media mondiali mainstream al settore che non avremmo mai potuto fare – abbiamo fatto un buon lavoro, ma avevamo un budget limitato – ma ha anche portato, col senno di poi, false aspettative in alcuni segmenti, in particolare nel segmento dei consumatori, ma che arriverà, altre cose devono allinearsi e hanno portato aspettative reali all’interno dei nostri [segmenti] commerciali, industriali. Da allora, l’industria è cresciuta secondo il proprio ritmo naturale e ha continuato ad ampliare le applicazioni in un’ampia gamma di settori. E da allora, i media e il mercato più ampio hanno acquisito una maggiore comprensione di ciò che la tecnologia può e non può fare e, cosa importante, hanno iniziato a sfruttare i vantaggi veramente trasformativi della tecnologia “.

Correndo con i tori

Mentre Stratasys ha tenuto d’occhio il mercato dei consumatori attraverso l’hype, così come il settore dell’istruzione come ha sempre fatto, i progressi sono continuati, poi aumentati, nei settori industriali. A un ritmo crescente, Crump ei suoi colleghi Stratasys si sono confrontati, e talvolta si scontrano con alcuni dei più grandi produttori del mondo. Airbus e Boeing nel settore aerospaziale, BAE Systems in difesa, Siemens Mobility in rotaia e Team Penske nelle corse automobilistiche. In ogni settore, la loro collaborazione ha contribuito ad espandere l’applicazione della stampa 3D. Le cose sono migliorate anche nel settore automobilistico commerciale.

Ford Motor Company era entrata in contatto con Stratasys negli anni ’90, seguita da una miriade di altre persone – da Audi a Continental AG a Briggs Automotive Company – e negli ultimi 18 mesi Crump si è ritrovato nella più grande struttura General Motors (GM) del Stati Uniti, per vivere uno dei momenti salienti della sua carriera.

Partecipando a un programma rudimentale, Crump ei suoi colleghi hanno tenuto un seminario al mattino con circa 25 dipendenti di ingegneria GM prima di dividersi in cinque gruppi e identificare, attraverso più segmenti di una linea di produzione, dove potrebbe essere applicata la produzione additiva. Lo staff di Stratasys conosceva la tecnologia, gli ingegneri GM conoscevano i veicoli e insieme hanno iniziato a inserire post-it dove la stampa 3D era ritenuta applicabile.

“Mi aspettavo che 20 fossero veramente franchi”, ride Crump. “Ma il team ha presentato 200 candidature valide, il che significa che probabilmente ce n’erano 300, ma alcune sono state eliminate. Quando siamo tornati nella stanza, abbiamo messo tutti questi su e abbiamo chiesto ai leader di evidenziarne alcuni, e poi nel pomeriggio, abbiamo cambiato segmento, fatto la stessa cosa. L’eccitazione era incredibile. “Questo è qualcosa di totalmente rivoluzionario.”

“Era un giovedì e ricordo che venerdì avevamo una macchina in loco e loro, non Stratasys, hanno costruito il loro primo dispositivo – non sexy, ma molto, molto vantaggioso, e penso che fosse personalizzato per quanto ricordo, e da quel momento in poi abbiamo continuato a farlo ogni giorno, sempre più dispositivi fino a quando non hanno ottenuto più macchine “.

Tale ordine, per 17 macchine FDM, tra cui Fortus 900 e 450mcs, è stato effettuato alla fine del 2019 per produrre utensili, maschere, attrezzature e altri ausili di produzione a un peso e un costo inferiori. Il volume di applicazioni identificate in un solo giorno in GM ha spazzato via Crump, ma sono i tipi di parti che FDM ha abilitato per decenni su una gamma di linee di produzione in diversi mercati verticali, anche se senza troppe fanfare. Per Crump, la disponibilità di “termoplastiche ingegneristiche”, la capacità di alleggerire, migliorare, personalizzare e trasformare le parti in un giorno, rende FDM e la stampa 3D in generale “perfette per questi tipi di parti” e maschere e fissaggi a ” applicazione killer ‘per la stampa 3D.

Inoltre, sono anche applicazioni gateway. In altri settori, come l’industria aerospaziale, le aziende hanno compiuto buoni progressi nei loro sforzi per produrre in modo additivo parti per uso finale. Stratasys ha contratti con l’ Aeronautica Militare degli Stati Uniti , la NASA e Blue Origin ; Marshall Aerospace & Defence e Diehl Aviation; Airbus e Boeing. Molti di loro sfruttano la tecnologia FDM per sfornare aiuti alla produzione lungo le loro linee di produzione, mentre artisti del calibro di Airbus e Boeing si sono spinti avanti in una serie di applicazioni per uso finale. Sull’aereo A350 XWB di Airbus, ad esempio, ci sono più di 100 parti interne della cabina stampate in 3D, una delle quali è un’intestazione a tendina prodotta da Diehl Aviation. La navicella spaziale Orion della NASA vanta una porta di attracco stampata in 3D, mentre Marshall ha prodotto un adattatore per condotto della valvola di spurgo. Tutto è reso possibile dai progressi che Stratasys ha apportato al suo portafoglio di prodotti, in particolare la gamma di stampanti Fortus FDM e i materiali ULTEM e Antero.

“È iniziato con Boeing”, dice Crump. “Ci hanno aiutato e supportato per anni e questo ha dato loro un vantaggio iniziale, dove hanno costruito internamente diversi dispositivi ma, cosa più importante, hanno costruito parti che volano nei loro aerei commerciali. Hanno iniziato con non funzionanti, nessuna cellula, ma parti all’interno della cabina, principalmente dietro il muro e poi ad un certo punto, Airbus è stato coinvolto. Tra le due società, ci hanno fornito tutti i feedback dettagliati di ciò che deve accadere per espandere, parte per parte, le soluzioni tecnologiche “.

È questo tipo di avanti e indietro che ha portato Stratasys a sviluppare e confezionare il popolare prodotto Fortus 900 e ULTEM 9085 Certified Aircraft Interior Parts e spingerà l’azienda a continuare su questa linea. “Potrei andare avanti per un giorno sulla diversa domanda dei clienti”, dice Crump, riferendosi solo alle sue conversazioni con i primi clienti, e non alle centinaia che sono seguite. Il tempo che richiederebbe è incalcolabile. Le richieste del settore da parte di Crump mentre si prepara a lasciare il settore, sebbene in numero minore e più veloce da citare, possono essere ugualmente significative.

La chiave, crede Crump, è l’automazione. “Penso che quando le tecnologie si automatizzano, decollano”, giustifica. “Quando sei manuale, vendi poche macchine, quando automatizzi, soprattutto se è al giusto prezzo, cambia il gioco. I clienti non vogliono ciò che l’industria ha oggi. Penso che quello che abbiamo è buono, ma non è quello che vogliono i clienti. Vogliono la completa automazione. CAD a una parte finita con la semplice pressione di un pulsante in quantità fino a, probabilmente in questo momento, numeri di lotto di 10.000 parti “.

Gli sforzi di Stratasys per raggiungere questo obiettivo hanno portato a ciò che Crump chiama Cloud Nine, ma ciò che Stratasys ha commercializzato nel 2017 come Continuous Build 3D Demonstrator , di cui 20 piattaforme beta sono attualmente disponibili sul campo. Crump elogia anche la piattaforma Figure Four di 3D Systems, che ritiene dimostri una “buona automazione” ma, come il Continuous Build Demonstrator, “ha ancora molta strada da fare”. Guardando al futuro, delinea gli effettori leggeri di estremità del braccio per robot come grandi opportunità di applicazione e descrive la stampa 3D di “parti di produzione più grandi” come un campo emergente. Nel frattempo, prevede lo spin-off di Stratasys Evolve Additive avrà un grande successo utilizzando la sua capacità di costruire strati in pochi secondi per facilitare la produzione a breve termine di parti e suggerisce che, a seconda del rimborso FDA, applicazioni mediche come dispositivi di diagnosi e modelli preoperatori potrebbero essere la più grande area di crescita per le aziende additive in termini di entrate .

Pone questi pensieri come un veterano di un settore che ha contribuito a costruire, come qualcuno la cui fiducia nella stampa 3D rimane forte oggi come nel 1989, e come un inventore la cui idea di costruire parti strato per strato è ora la più adottata e tecnologia utilizzata nel suo genere. Crump ha visto i picchi e le depressioni del mercato della produzione additiva, conosce fin troppo bene i pro, i contro, le aspettative e le barriere. E così, si sente ben attrezzato per sottolineare l’importanza del miglioramento continuo e sottolineare dove è possibile concentrare l’energia.

Ma le sue ultime parole della sua ultima intervista registrata come dipendente Stratasys vengono pronunciate con più riflessione che lungimiranza. Prima di fare un passo indietro rispetto allo sforzo che ha definito la sua carriera e sfruttare al massimo il suo pensionamento, Crump offre una guida ad altri innovatori, inventori e dirigenti del settore.

In un certo ordine, elenca: “Riconosci il fatto che, in qualche modo, qualcuno deve pagare per l’investimento iniziale, probabilmente non puoi farlo per niente.

“Devi anche riconoscere come inventore o innovatore, non si tratta di prodotto, non si tratta di tecnologia, si tratta di team – scegliere quelli giusti che formano la cultura giusta, non necessariamente la tua cultura, ma una cultura sana .

“Concentrati sul bisogno, non sul bisogno.

“Non essere economico: paga le persone per quello che valgono, condividi la ricchezza; se puoi crearli, avere un accesso adeguato ad alcune stock option legittime è uno strumento molto potente per mantenere le persone concentrate.

“E la persistenza può essere importante quanto l’idea.”