I RICERCATORI DI BERKELEY UTILIZZANO NUOVI RETICOLI POLIMERICI STAMPATI IN 3D COME RINFORZI IN CALCESTRUZZO

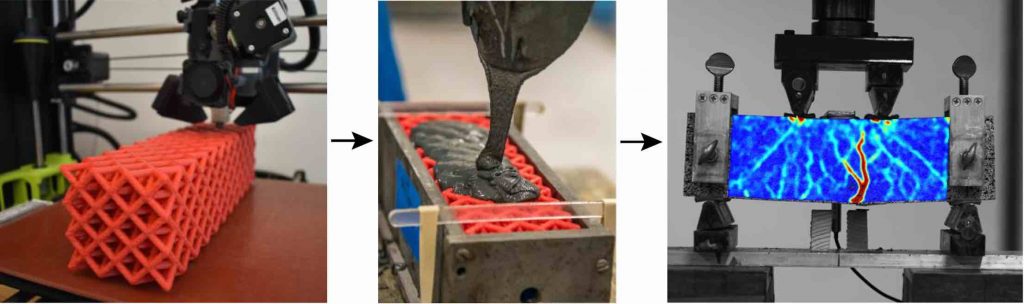

n team di ricercatori della UC Berkeley ha sviluppato un nuovo metodo innovativo per incorporare reticoli di ottetti polimerici stampati in 3D in strutture in calcestruzzo, per cui il polimero funge da rinforzo.

Utilizzando i reticoli polimerici leggeri, è possibile ridurre il contenuto di calcestruzzo nella miscela di circa il 33%, diminuendo il peso complessivo della struttura e aumentandone anche la duttilità. La struttura reticolare rinforzata ha anche dimostrato di essere portante quanto il cemento tradizionale, attingendo al meglio di entrambi i mondi.

Brian Salazar, l’autore principale dello studio, spiega la motivazione alla base del lavoro: “Dato che stiamo costruendo strutture sempre più complesse, penso che sia importante per noi sapere, ‘Come possiamo rinforzare al meglio quella struttura? ‘. Al momento, ci sono solo alcune tecniche tradizionali che usi per rafforzare le strutture che vanno avanti da decenni, e non ci sono state molte domande sul fatto che sia il modo migliore per rinforzare le cose “.

La tradizionale miscela di cemento ceramico crea una fantastica struttura portante ed è abbastanza accessibile da essere disponibile come materiale da costruzione praticamente ovunque nel mondo. Tuttavia, da solo, è noto per essere estremamente fragile, consentendo alle crepe di propagarsi facilmente in tutta la struttura quando sono sotto tensione. Sebbene le barre d’armatura in acciaio siano generalmente il metodo di rinforzo ideale, possono essere costose, pesanti e soggette a corrosione, non l’ideale.

Secondo quanto riferito, anche la produzione di cemento è un importante contributo alla CO2 atmosferica e si ritiene che sia responsabile fino all’8% delle emissioni mondiali. Riducendo l’utilizzo del calcestruzzo anche di un sottile margine, questo può avere un effetto significativo sull’ambiente sia locale che globale quando viene ingrandito.

Hayden Taylor, l’autore corrispondente dello studio, spiega: “La reazione che produce cemento produce intrinsecamente CO2. Al contrario, esiste un percorso concepibile verso polimeri netti a emissioni zero o addirittura potenzialmente a emissioni di carbonio negative attraverso l’uso di biopolimeri, riciclaggio e fonti di energia rinnovabile “.

I ricercatori di Berkeley hanno dovuto prima selezionare la geometria ottimale per i loro reticoli 3D e alla fine hanno optato per la travatura a ottetto, una struttura isotropa resa popolare dall’architetto Buckminster Fuller a metà del XX secolo. La geometria è sia forte che leggera e, cosa più importante, comprende braccia che si estendono in ogni direzione. I primi test di carico di compressione su un ottetto in ABS stampato in FDM hanno prodotto risultati promettenti, con densità di deformazione e valori di assorbimento di energia molto elevati.

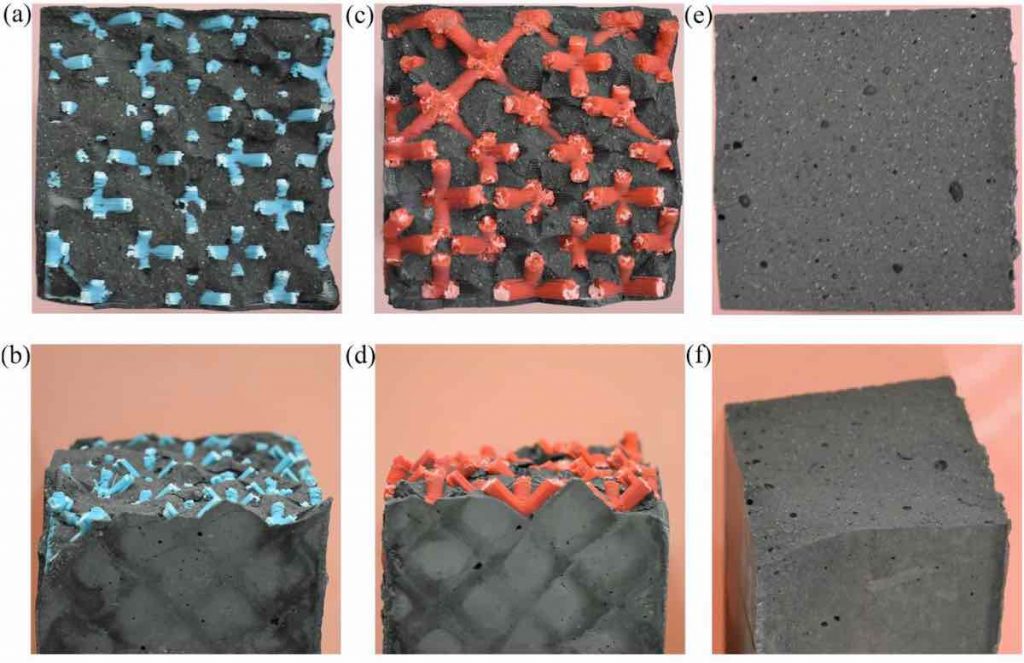

Gli ingegneri hanno quindi riempito una serie di reticoli di ottetti di densità variabile con un cemento ad alte prestazioni, come si farebbe con una serie di armature in acciaio. La struttura reticolare più sottile comprendeva il 19,2% del volume della sua miscela mentre la più spessa comprendeva il 33,7%.

È interessante notare che, mentre l’aumento del contenuto totale di polimero di un campione ha diminuito la sua resistenza alla compressione complessiva, ha anche aumentato il carico di picco del campione senza alterare in modo significativo le proprietà meccaniche della struttura. Ciò significa che la tenacità del blocco è rimasta pressoché costante, nonostante una riduzione molto significativa dell’uso di cemento del 33,7%. Sulla scia del promettente esperimento, i prossimi passi dello studio prevedono la sperimentazione di varie nuove geometrie reticolari per trovare le migliori.

Ulteriori dettagli dello studio possono essere trovati nel documento intitolato ” Polymer reticolo-rinforzo per migliorare la duttilità del calcestruzzo “. È coautore di Brian Salazar et al.

I punti di forza della stampa 3D sono stati dimostrati più e più volte nel settore delle costruzioni. I ricercatori dell’ETH di Zurigo hanno recentemente utilizzato la stampa 3D in combinazione con metodi di fusione per ideare un processo di stampa 3D in calcestruzzo “a guscio d’uovo” . La combinazione della stampa FDM su larga scala con la colata simultanea di un calcestruzzo a rapido indurimento, impostato su richiesta, ha consentito al team di produrre strutture complesse in un modo più efficiente dal punto di vista dei materiali.