Con i sistemi BJT (Metal Binder Jetting) che ora offrono il potenziale per la produzione additiva ad alto volume e conveniente di parti complesse, vi è una crescente domanda di ampliare la gamma di opzioni di materiali disponibili. L’alluminio è uno di questi metalli che potrebbe offrire il potenziale per produrre una varietà di nuove parti; tuttavia, il metallo può essere difficile da lavorare nella fase di sinterizzazione.

Per alleviare questo problema, un team di ricercatori della Ricoh Company Ltd, con sede a Kanagawa, in Giappone, ha sviluppato un materiale legante unico che, se combinato con una fase di debind e sinterizzazione adeguata, offre la possibilità di utilizzare le tipiche polveri di alluminio nel Binder Jetting processi.

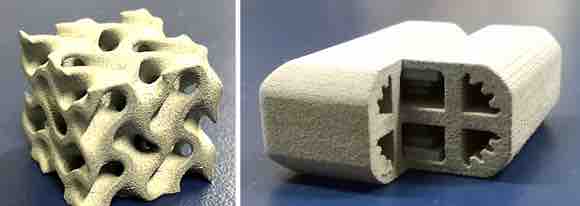

Inoltre, si dice che l’uso di una tecnica di immersione in liquido sviluppata da Ricoh per rimuovere la polvere in eccesso renda possibile la formazione di canali interni durante il processo (Fig. 1) – un’opzione che secondo la società non è possibile con le tecniche convenzionali.

Per lo sviluppo di questo nuovo sistema legante, il team ha utilizzato una polvere di lega Al-Si con una dimensione media delle particelle di 35 µm, rivestita con una resina. L’obiettivo principale del rivestimento in resina, spiega Ricoh, è consentire l’incollaggio attraverso una reciproca interazione con il liquido legante, oltre a ridurre il rischio di esplosione. Il liquido legante utilizzato incorpora un solvente organico e un additivo, per garantire la reticolazione delle particelle di polvere rivestite di resina.

Ricoh ha utilizzato un prototipo di Binder Jetting, sviluppato internamente, per creare uno spessore dello strato di polvere di 84 µm con una risoluzione della goccia di liquido legante di 300 x 300 dpi. Si diceva che il corpo verde risultante fosse resistente a solventi specifici a causa della reticolazione. Immergere le parti in un solvente per un tempo prestabilito consente la rimozione efficiente della polvere in eccesso, in particolare dove sono richiesti piccoli canali interni.

Dopo una fase di essiccazione con solvente, le parti subiscono un’operazione di sinterizzazione in fase liquida. È richiesta una quantità di fase liquida target di circa il 20-30%, con le parti che mantengono una temperatura appropriata per l’eluizione della quantità di fase liquida per un periodo compreso tra due e cinque ore.

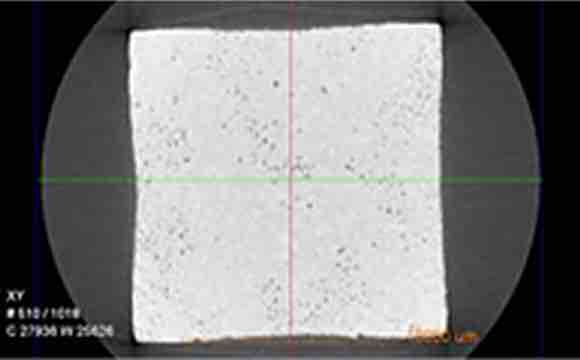

I ricercatori hanno riferito che i test di resistenza alla trazione, i test di conduttività termica, l’osservazione della struttura della sezione trasversale e l’osservazione interna della TC a raggi X sono stati eseguiti sulle parti sinterizzate risultanti. La resistenza alla trazione e i valori di allungamento del campione di prova, visti in Fig. 2, sono stati riportati come 100 MPa, equivalenti a quelli di un tipico materiale di alluminio puro. Utilizzando un analizzatore flash allo xeno, la conducibilità termica è stata determinata pari a 188 W / mK, equivalente ai prodotti pressofusi Al-Si.

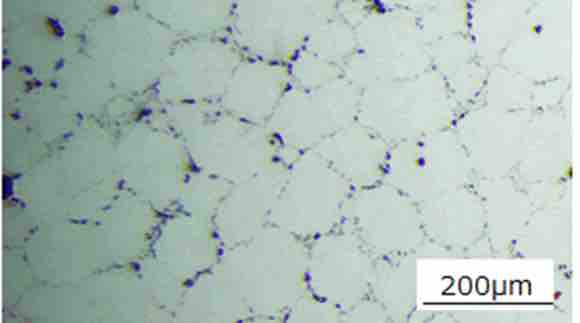

Un’immagine TC a raggi X di un blocco sinterizzato, che misura circa 15 mm per lato, è mostrata in Fig. 3. La densità relativa del campione ha raggiunto il 98,4% ed è stato confermato che la sinterizzazione è stata eseguita bene, senza grandi vuoti. I risultati dell’osservazione della struttura metallica (Fig. 4) hanno rilevato che le dimensioni dei cristalli erano di circa 50 µm, equivalenti a un tipico pezzo fuso.

La relazione tra la quantità di resina di rivestimento in polvere e l’energia minima di accensione è evidenziata in Fig.5, mostrando che quando la quantità di resina supera il 2% in peso, l’energia minima di accensione aumenta, stabilizzando notevolmente la potenza rivestita rispetto alla polvere non rivestita. I ricercatori affermano che il rivestimento in resina sembra sopprimere il trasferimento di energia esplosiva tra le particelle.

Questo test ha confermato che era possibile formare canali interni lunghi 90 mm con diametri di 2 mm. L’azienda afferma che ora sta lavorando alla creazione di un prototipo con una camera di costruzione più grande e canali interni ancora più sottili. Il team sta anche lavorando per espandere la gamma di leghe con cui questo metodo può essere utilizzato.