Il Software nTopology e la tecnologia di stampa 3D in metallo VELO3D utilizzati per riprogettare l’alloggiamento del turbogeneratore di livello aerospaziale

“Penso che questo sia come la rinascita dell’ingegneria.”

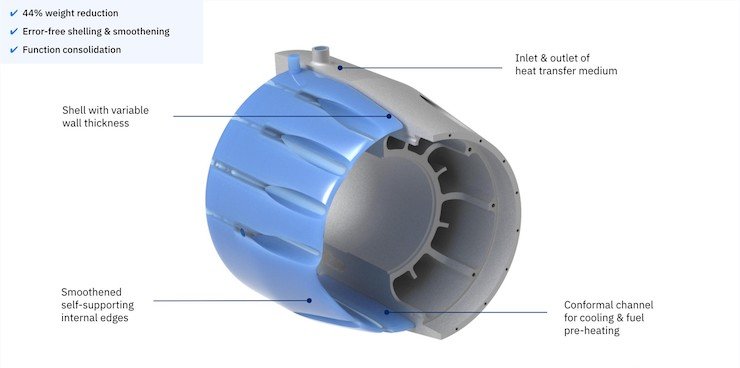

L’alloggiamento del generatore di microturbina ridisegnato, caratterizzato da un canale di raffreddamento conforme creato utilizzando bombardamenti variabili e levigatura automatizzata.

Risultati dell’analisi termica dell’alloggiamento del generatore di microturbine effettuata in nTopology.

KW Micro Power ha riportato significative riduzioni di peso dopo la riprogettazione di un turbogeneratore di grado aerospaziale utilizzando la piattaforma software di nTopology e la tecnologia di produzione additiva in metallo di VELO3D .

Con sede in Florida, KW Micro Power è un piccolo produttore di unità di alimentazione ausiliarie (APU) ad alta densità di polveri per l’aviazione commerciale e applicazioni militari. Ha collaborato con gli ingegneri di nTopology e VELO3D per sviluppare un alloggiamento del generatore per una microturbina aerea che è il 44% più leggera e stampata come un singolo componente con canali di raffreddamento conformi.

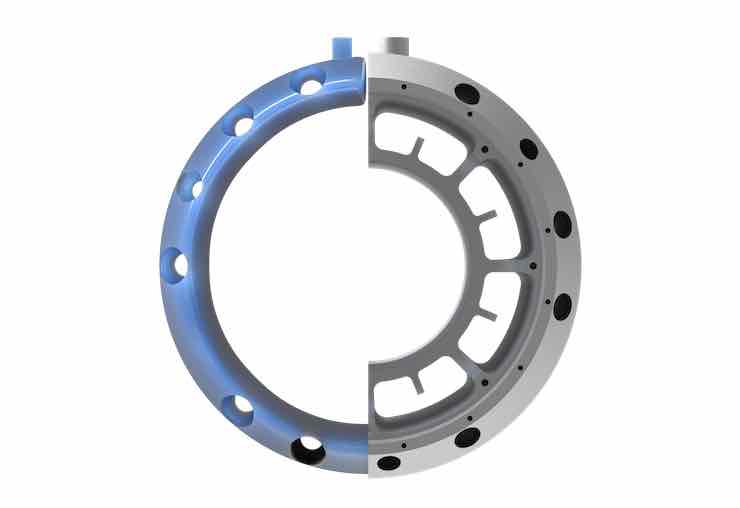

L’alloggiamento inizialmente pesava 10,4 kg ed era composto da più parti lavorate a CNC che sono state successivamente assemblate. KW Micro Power si preoccupava non solo del peso del componente aereo, ma anche del fatto che l’allineamento delle parti al momento dell’assemblaggio poteva ostacolare l’affidabilità dell’alloggiamento quando il motore girava fino a 90.000 giri / min.

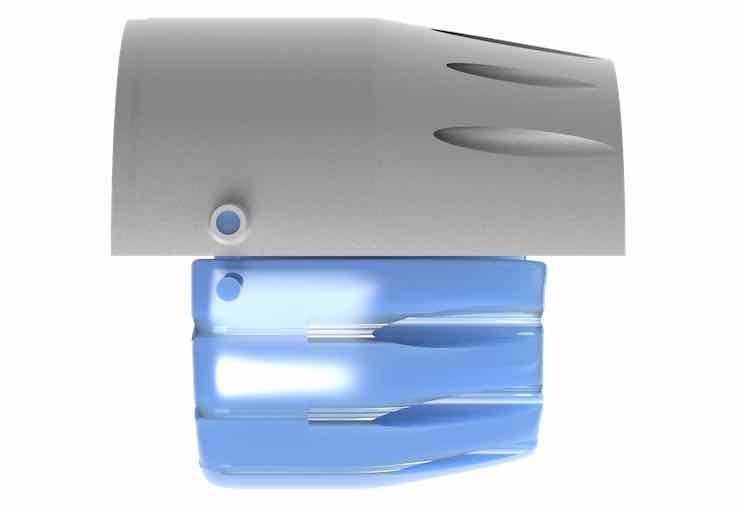

Utilizzando la piattaforma nTop di nTopology, i partner hanno affrontato questi problemi utilizzando prima gli strumenti di simulazione dell’analisi statica e modale integrati del software per confermare che i carichi dell’alloggiamento erano relativamente piccoli, quindi rimuovendo il materiale non necessario per creare un guscio cavo con uno spessore di parete variabile. Si dice che la rimozione del materiale dal modello di progettazione abbia richiesto 100 millisecondi, consentendo anche agli ingegneri di migliorare la gestione termica dell’alloggiamento convertendo il guscio vuoto in canali di raffreddamento conformi.

Sfruttando l’analisi FE e gli strumenti di simulazione all’interno di nTop ed eseguendo simulazioni CFD tramite Ansys Fluent, è stato analizzato l’effetto dei canali di raffreddamento sulle prestazioni dell’alloggiamento. I risultati hanno mostrato che la temperatura massima di esercizio è stata ridotta del 33%, consentendo di utilizzare l’alluminio per la stampa del pezzo, e la temperatura esterna è scesa dell’86% a 27 ° C, rendendolo sicuro al tatto. KW Micro Power ha anche deciso di utilizzare il carburante come mezzo di trasferimento del calore per raffreddare il motore e preriscaldare il carburante stesso, migliorando l’efficienza del processo di combustione. L’azienda si aspetta che il nuovo design estenda in modo significativo la durata della macchina del generatore e afferma che la riprogettazione con la piattaforma nTop di nTopology ha richiesto solo un giorno.

“Niente è abbastanza veloce per me, ma tutto è istantaneo in nTopology. Posso fare le cose che voglio fare che sono impossibili con altri strumenti di progettazione “, ha commentato Enrique Enriquez, Presidente di KW Micro Power. “Penso che questo sia come il rinascimento dell’ingegneria. In passato lavoravamo sempre dall’esterno. Ora possiamo controllare ogni aspetto della geometria dei nostri progetti e della loro microstruttura. Se vuoi rendere i motori a reazione e le APU più leggeri ed efficienti, questo è il modo “.

Avendo compiuto lo sforzo di levigare la geometria interna per garantire che non fossero necessarie strutture di supporto durante il processo di produzione additiva, oltre ad abilitare l’alluminio come opzione materiale, KW Micro Power ha deciso di procedere con il processo di stampa 3D in metallo di VELO3D. Sfruttando la stampante 3D in metallo Sapphire e il materiale in alluminio F357, l’alloggiamento della microturbina è stato stampato in un unico pezzo. Dopo essere passato alla riprogettazione dell’alloggiamento così rapidamente, KW Micro Power potrebbe essere in grado di lanciare la nuova microturbina quest’anno, ma sta ancora lavorando con i partner per aggiungere ulteriori progressi. Da quando è stato stampato l’alloggiamento riprogettato, le aziende hanno esplorato il potenziale per l’integrazione di strutture reticolari. Ciò contribuirebbe a ridurre ulteriormente il peso e farebbe anche spazio per incorporare sensori e filtri elettronici,

“Questo componente è una testimonianza di ciò che può essere ottenuto da società di ingegneria aggressive che sfruttano strumenti di progettazione e produzione di nuova generazione”, ha offerto Zachary Murphree, VP of Sales di VELO3D. “KW Micro Power è stata in grado di utilizzare le capacità uniche di nTopology per progettare una parte specificamente ottimizzata per l’applicazione e l’utilizzo della tecnologia di produzione di VELO3D ha consentito di non compromettere la producibilità”.