Trova la forza interiore della tua parte

Forza della stampa 3D: come stampare in 3D parti resistenti

Se stai cercando la forza della stampa 3D, c’è molto di più che un forte riempimento. Continua a leggere per vedere alcuni modi chiave per ottenere le parti più forti.

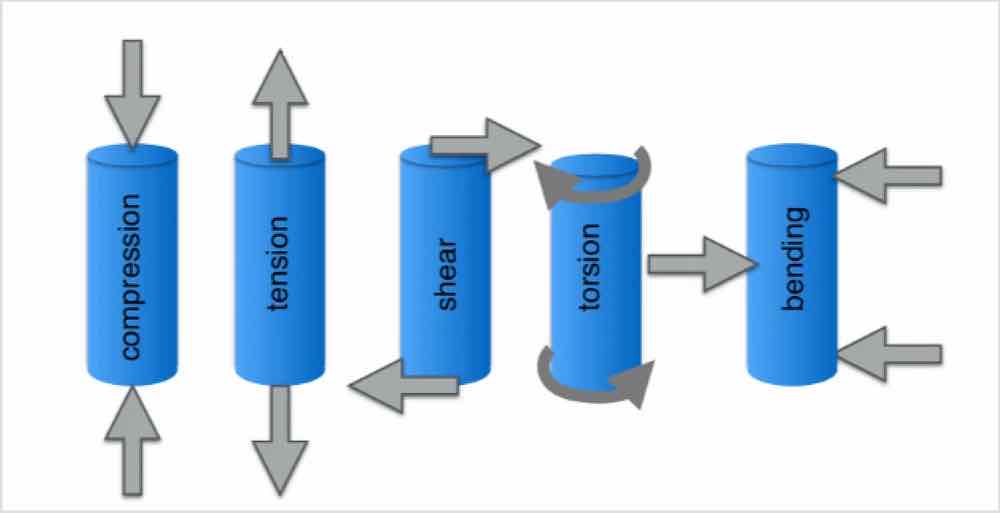

Esistono diversi tipi di carico

Alcune applicazioni della stampa 3D richiedono parti in grado di supportare carichi meccanici applicati. La maggior parte di questi sono “progetti puntuali”, in cui il processo di progettazione e costruzione delle parti è stato sviluppato e testato attraverso un processo iterativo per ottenere i risultati desiderati. (Per le parti critiche il cui guasto strutturale potrebbe causare la morte o danni agli elementi circostanti, lavorare sempre con un ingegnere professionista autorizzato per garantire che la progettazione e la fabbricazione della parte siano sicure.)

Come mostrato nell’illustrazione, ci sono molti diversi tipi di carichi che possono essere applicati a una parte. In effetti, è comune avere più di un tipo di carico. Le combinazioni di carichi richiedono sofisticate tecniche di analisi delle sollecitazioni per garantire la comprensione delle sollecitazioni in tutte le posizioni di una parte.

In questo articolo, esploreremo alcuni modi per aumentare la resistenza delle parti stampate in 3D, incluso l’utilizzo di materiali ad alte prestazioni, l’orientamento ottimale della costruzione, la densità di riempimento, i trattamenti di finitura superficiale e il rafforzamento locale. Iniziamo!

Scelta del materiale

Una delle cose più ovvie da fare è iniziare utilizzando materiali con proprietà meccaniche robuste. I materiali ad alte prestazioni possono essere difficili da stampare su macchine di livello consumer a causa delle alte temperature richieste, ma ci sono servizi di stampa in grado di stampare filamenti impegnativi per te.

Alcuni materiali resistenti che sono più comunemente usati includono ABS , PETG , ASA e nylon , poiché sono stampabili su stampanti di livello consumer chiuse . La maggior parte dei software di slicing ha impostazioni preimpostate per questi materiali e puoi anche controllare i suggerimenti del produttore.

Orientamento alla costruzione

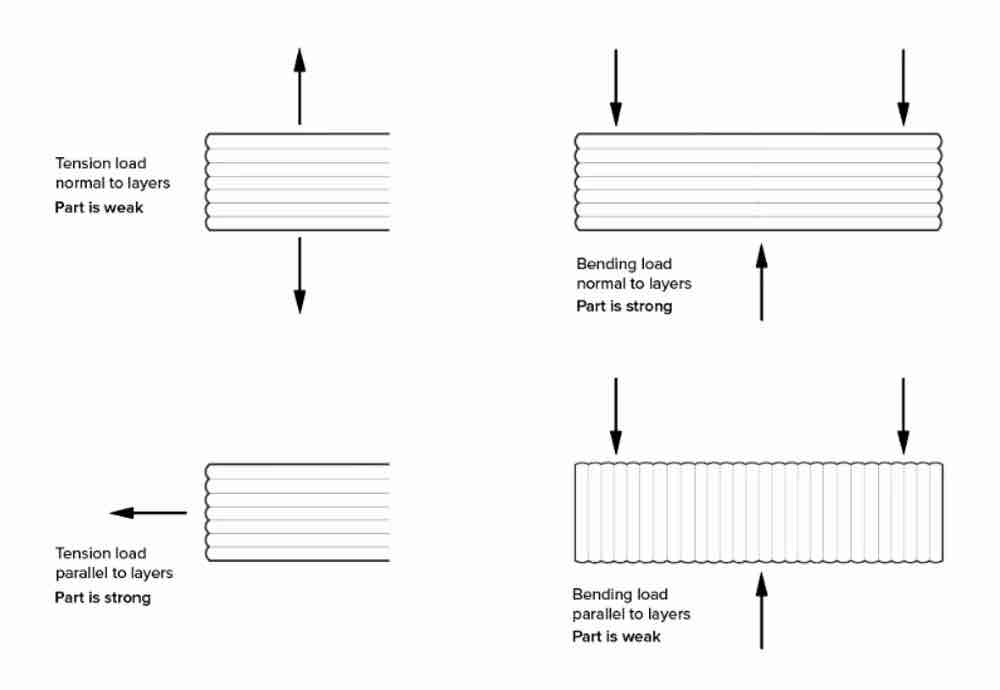

Interazioni di direzione di stampa e direzione di carico

Le parti stampate su stampanti FDM hanno proprietà meccaniche altamente direzionali, con la resistenza della parte più debole nella direzione di costruzione. In generale, è meglio orientare la parte sulla piastra di costruzione in modo che la direzione della sollecitazione minima sia lungo la direzione di costruzione.

Orientamento della stampa 3D: cosa considerare per ottenere risultati ottimali

Perimetri e tamponamenti

Illustrazione di perimetri e riempimento

La selezione di uno dei tanti modelli di riempimento disponibili nell’affettatrice dipende dal caso d’uso, con modelli diversi che offrono vantaggi diversi.

In generale, densità di riempimento più elevate forniscono maggiore resistenza rispetto alle densità sparse. Lo stesso vale per perimetri più spessi su perimetri più sottili, ma l’effetto dipende fortemente dal caso di carico. Inoltre, se la superficie di una parte stampata deve essere levigata o levigata chimicamente , assicurarsi di aggiungere abbastanza perimetri per fornire un margine per la rimozione del materiale dalla superficie.

Post produzione

Difetti superficiali sulle parti stampate

Le superfici stampate contengono riser di stress a causa della loro natura intrinseca a strati, come mostrato nell’illustrazione sopra. Questi difetti superficiali possono portare a guasti precoci, soprattutto se la parte è soggetta a fatica da schemi di carico ciclici.

La post-elaborazione come il riempimento, la levigatura e la levigatura chimica può levigare queste superfici e migliorare le prestazioni delle parti. I miglioramenti della finitura superficiale dovrebbero far parte del processo di progettazione dei punti per le parti strutturali.

Post-elaborazione della stampa 3D: 10 tecniche facili

Rafforzamento locale

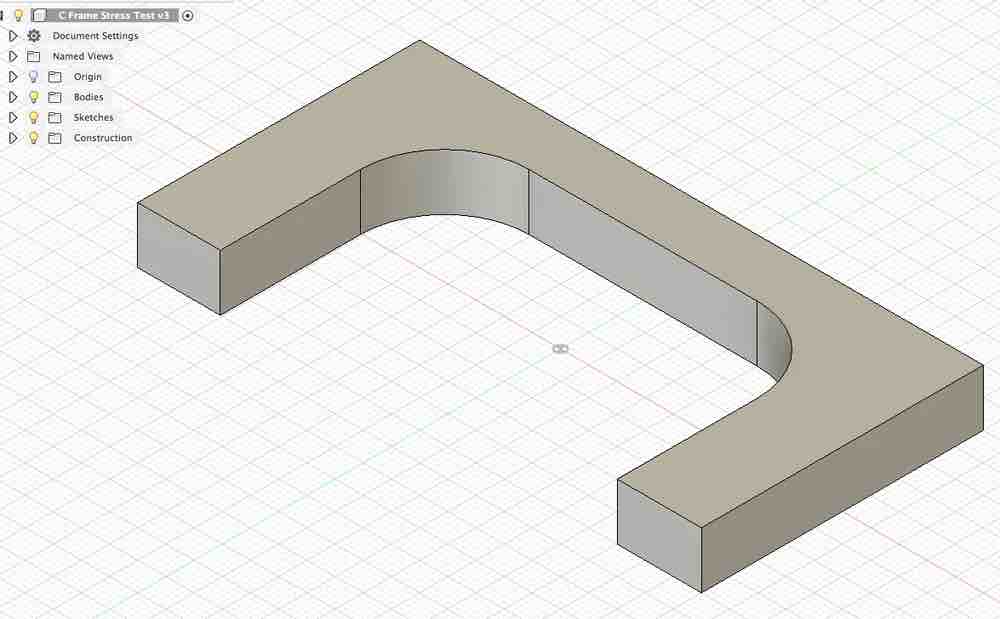

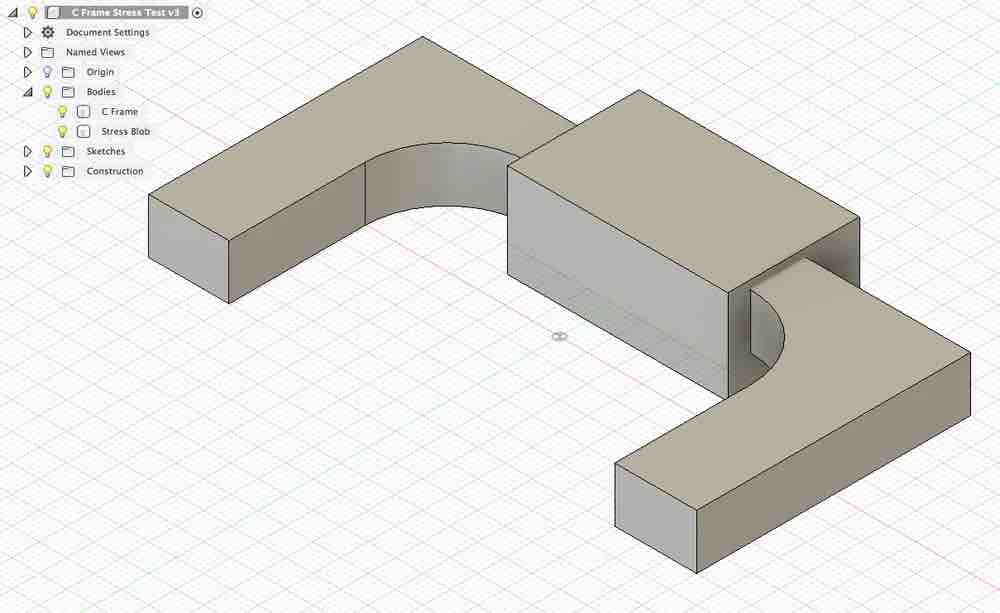

Il nostro esempio di parte di prova del telaio a C.

In questa sezione, esploreremo alcuni modi per rafforzare localmente le parti che subiscono stress meccanico e rinforzare la parte localmente nell’area ad alto stress. Modificando solo l’area ad alto stress, il design della parte massimizza il rapporto resistenza / peso della parte, riduce il consumo di filamento e riduce al minimo i tempi di stampa.

Per questo esercizio, useremo una semplice parte con telaio a C. Questo è 50 x 100 x 10 mm con un raggio d’angolo di 15 mm. La parte è stata progettata e analizzata in Fusion 360 . Le istruzioni di slicing si basano su PrusaSlicer , ma altri slicer avranno impostazioni simili da modificare.

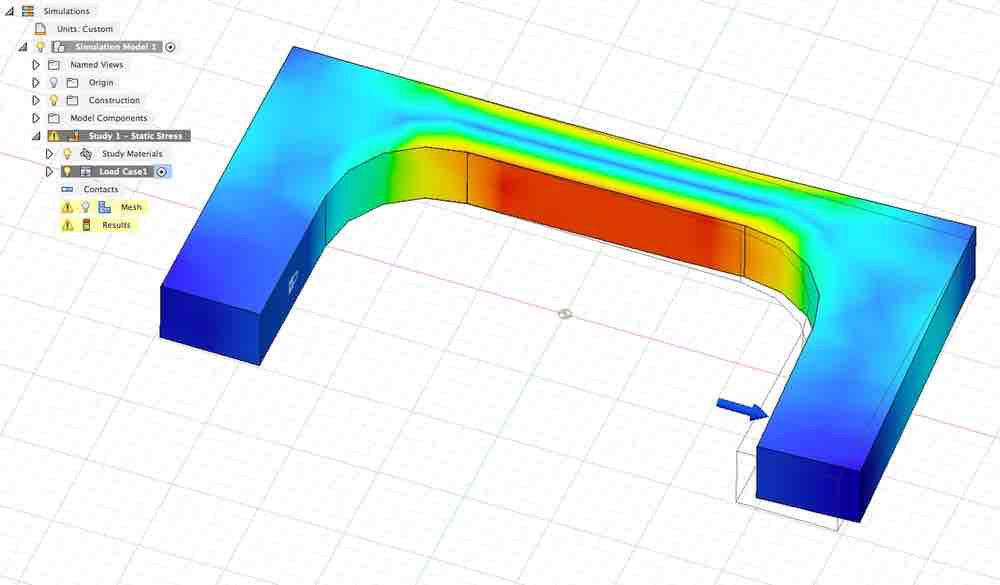

Passaggio 1: analisi e preparazione dello stress

Il primo passo per rafforzare una parte è eseguire l’analisi dello stress, per identificare le aree che devono essere rafforzate. Qui, il materiale della parte è stato impostato sull’acciaio 4130. Per il caricamento, è stato applicato un vincolo fisso al lato sinistro della parte e un carico di 1.000 libbre è stato aggiunto al lato destro (come mostrato sopra). L’evidenziazione rossa indica un’area di forte stress.

Per preparare la parte per il rafforzamento locale, creare una scatola attorno all’area ad alto stress e modellarla come un corpo separato.

Passaggio 2: densità di riempimento

Modificare la densità di riempimento è semplice. Queste istruzioni sono il processo specifico per PrusaSlicer:

Carica la parte del telaio a C nell’affettatrice.

Seleziona la parte, fai clic con il pulsante destro del mouse e vai su “Impostazioni> Modificatore di importazione”.

Seleziona la casella che hai creato intorno all’area di forte stress.

Fare clic sul segno più verde per aprire la finestra di dialogo della densità di riempimento.

Impostare la densità di riempimento per l’area ad alto stress al 100%.

Aumentare la densità di riempimento locale

Per verificare se hai avuto successo, eseguire l’operazione “Slice Now”. Passa alla finestra Anteprima e nota il riempimento al 100% nell’area altamente caricata.

Passaggio 3: perimetri

Anche la modifica dei perimetri di un modello è un processo semplice:

In PrusaSlicer, fai clic con il pulsante destro del mouse sulla parte C-Frame.

Vai alle impostazioni.

Fare clic sul segno più verde per aprire la finestra di dialogo perimetri.

Aumenta il numero di perimetri allo spessore desiderato.

Ancora una volta, eseguire l’operazione “Slice Now”. Passa alla finestra Anteprima e nota il riempimento al 100% e i perimetri più spessi nell’area altamente caricata.

Passaggio 4: rafforzamento interno

È anche possibile aggiungere rinforzi interni. Per fare ciò, torna nel tuo modello 3D (in questo caso in Fusion 360) e modella un foro interno nell’area ad alto stress.

Sebbene possa sembrare controintuitivo farlo, quando si taglia la parte, il software di slicing tratterà il foro come una feature della parte. Come tale, lo stamperà con i perimetri, creando un’asta interna nel corpo della parte.

Per creare una “barra” interna di rinforzo, eseguire l’operazione “Slice Now” in PrusaSlicer con le precedenti impostazioni di riempimento e perimetro. Passare alla finestra Anteprima e notare il riempimento al 100%, i perimetri più spessi e l’asta interna nell’area altamente caricata.

Pensieri finali

La combinazione di densità di riempimento aumentata localmente, più perimetri e aste interne nelle aree ad alto stress aumenta la resistenza e l’utilità di una parte. Ciò può produrre una parte strutturalmente robusta riducendo al minimo il consumo di filamenti e i tempi di stampa.

L’applicazione intelligente di tutti i modi in cui è possibile aumentare la resistenza di una parte si traduce in stampe adatte alle applicazioni previste. Buona stampa!