Functgraph: stampante 3D, per favore fammi un panino

Parla della stampa 4D! I ricercatori dell’Università Meiji in Giappone, Yuto Kuroki e Keita Watanabe , hanno sviluppato un sistema unico per la stampa 3D e quindi assemblaggio e funzionamento di una varietà di assemblaggi robotici. Soprannominato Functgraph, il sistema 3D stampa una serie di parti, inclusi gli effettori finali che vengono quindi utilizzati per costruire e far funzionare apparecchiature per compiti specifici. Ciò include tutto, dalla realizzazione di un panino e la piegatura di vestiti alla stampa e al confezionamento di figurine.

Basandosi su un precedente documento sull’argomento, i ricercatori hanno presentato il loro concetto alla Conferenza su 4D e Functional Fabrication 2020 , descrivendo Functgraph come un mezzo per utilizzare una stampante 3D tradizionale per la fabbricazione di filamenti fusi (FFF) per “l’automazione di fabbrica personale”. Come dimostrato nel video qui sotto, il processo Functgraph prima 3D stampa tutte le parti necessarie per una data applicazione. Quindi utilizza uno strumento collegato alla testina di stampa per spostare le parti attorno al letto, scambiando gli attuatori finali su questo strumento a seconda dell’attività richiesta e assemblando e posizionando tutti i componenti stampati per eseguire l’operazione programmata: fare un prosciutto e un cetriolo sandwich, piegare una camicia, confezionare conigli stampati in 3D o assemblare un’auto giocattolo.

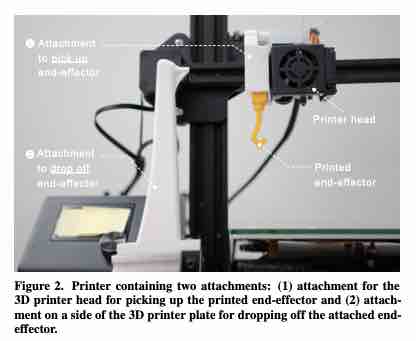

Il sistema è costituito da una stampante 3D CR-10 di Creality modificata con un sistema vicino all’estrusore per afferrare un effettore finale stampato in 3D, nonché una torre sul lato della macchina per depositare gli effettori finali quando non sono più necessari. Il sistema di raccolta dell’end effector si basa su una punta che si attacca all’end effector premendo su di esso e facendo clic in posizione. Una volta collegato l’end effector, viene utilizzato per spostare le varie parti stampate in 3D sul letto e assemblarle in posizione. Gli effettori di estremità includono ganci speciali per staccare i supporti, piegare le parti stampate o le parti mobili.

Oltre a utilizzare una stampante economica e accessibile, gli autori hanno fatto affidamento su materiali ordinari e impostazioni di stampa: acido polilattico (PLA), una piastra di costruzione in vetro, temperatura della piastra di 60 ° C, temperatura dell’estrusore di 200 ° C. La chiave di Functgraph, quindi, è il design. In particolare, i ricercatori posizionano le strutture di supporto nei punti chiave per massimizzare il distacco del letto di stampa, utilizzando anche precauzioni per garantire che il materiale aderisca al letto durante il processo di fabbricazione. Per una corretta aderenza, l’estrusore è effettivamente più vicino al piano di stampa di quanto sarebbe normalmente.

In alcuni casi, come quando si stampano molle, era necessario utilizzare un dispositivo di estremità per rompere le strutture di supporto. Gli autori hanno notato nel loro precedente articolo:

“Per risolvere questo problema, progettiamo una struttura di supporto fragile (Figura 12) e l’end-effector che rompono questo supporto (Figura 11A). Le strutture di supporto si rompono spingendole dall’alto verso il basso. Il motivo è che la stampante 3D può fornire grandi forze nella direzione Z e la probabilità che l’oggetto stampato venga staccato durante l’operazione è inferiore a quella applicata dalla direzione X o Y. Questo terminale è spesso e lungo perché deve spingere la struttura di supporto senza entrare in collisione con l’oggetto stampato.

“Il materiale di supporto ha la forma di una pendenza di circa 45 gradi, come illustrato nella Figura 13A. Questo supporto è stampabile senza la consueta struttura di supporto. Idealmente, il materiale di supporto vola senza essere lasciato al suo posto. Pertanto, conducendo tentativi ed errori con la simulazione dello stress, è possibile realizzare una frattura quasi ideale (Figura 13B).

Il primo autore Kuroki Yuto spiega la motivazione dietro il progetto nella descrizione di un video di YouTube, dicendo:

“Attraverso la produzione di prova di queste applicazioni, abbiamo pensato che la forza di Functgraph fosse” la capacità per gli utenti di raggiungere fisicamente i propri obiettivi senza intervento “. Come accennato in precedenza, non sono richieste competenze, macchine specializzate, mani umane e gli utenti possono raggiungere i propri obiettivi semplicemente scaricando l’app e riproducendola su una stampante 3D. Abbiamo pensato a questo come Personal Factory Automation (Personal Fabrication + Factory Automation). Con Functgraph, le stampanti 3D possono puntare al futuro come una nuova piattaforma che scarica app come gli smartphone e fornisce supporto fisico nel mondo reale “.

Stampando in 3D più figurine di coniglio e poi inserendole nella loro confezione, il team dimostra le possibilità di produzione e produzione automatizzate. Suggeriscono che la stampa a colori potrebbe rendere l’oggetto stesso più interessante, così come la confezione. Per quanto riguarda l’auto stampata in 3D, Kuroki Yuto ha idee ancora più grandi: stampare in 3D un veicolo sulla luna.

Il motivo per realizzare questa app come prototipo è una storia strana, ma dall’idea che se invii una stampante 3D in un luogo remoto come lo spazio, genererà ciò di cui hai bisogno sul posto, quindi l’esplorazione ho scelto un’auto perché ho voleva una macchina da fare. Al momento non funziona da solo, ma penso che sarà necessario caricare una batteria se ne viene fatta di più, ma penso che possa funzionare. Anche se cerchi la luna e la tua macchina si rompe, penso che puoi procurartela di nuovo sul posto se hai una stampante 3D, anche se non hai conoscenze specialistiche, macchine dedicate o mani umane.

Questa è sicuramente un’idea interessante per i numerosi progetti che esplorano le possibilità degli habitat di stampa 3D nello spazio. Per quanto riguarda le applicazioni Earthlier, ci si chiede se l’energia e i materiali sprecati per tali attività automatizzate compensino eventuali risparmi di tempo ed energia da parte dell’utente. Forse se i materiali fossero completamente biodegradabili o riutilizzabili e funzionassero con la propria energia eolica, potrebbe valerne la pena? Ad ogni modo, mentre piego il mio bucato, questi ricercatori stanno aprendo la strada a RepRaps veramente auto-replicanti.