Stratasys lancia tre nuove stampanti 3D mentre accelera nell’era della produzione additiva 2.0

COMUNICATO STAMPA

LA STRATEGIA DI FABBRICAZIONE ADDITIVA DI STRATASYS FA UN NUOVO AMBIZIOSO SALTO IN AVANTI CON TRE NUOVI ANNUNCI NELLA STAMPA 3D

La stampa 3D di parti di uso finale raggiunge nuovi traguardi in termini di velocità, versatilità e rapporto qualità-prezzo rispetto ai sistemi di produzione tradizionali

Le tecnologie FDM, P3 e SAF supportano le tre nuove stampanti 3D

EDEN PRAIRIE (Minnesota) e REHOVOT (Israele), 27 aprile 2021 – Stratasys Ltd. (NASDAQ: SSYS), leader nelle soluzioni di stampa 3D a base di polimeri, presenta oggi tre nuove stampanti 3D che insieme puntano a coprire un’ampia quota del mercato multimiliardario della fabbricazione additiva di parti di uso finale. La sinergia di questi sistemi ha l’obiettivo di accelerare il passaggio dalla fabbricazione tradizionale a quella additiva per le applicazioni produttive in volumi medi e ridotti non coperte dai metodi di fabbricazione tradizionali.

“Stiamo entrando rapidamente nell’era della Fabbricazione Additiva 2.0, nella quale vedremo i protagonisti della produzione globale andare oltre la prototipazione per sfruttare appieno tutta la flessibilità che la stampa 3D apporta all’intera catena del valore della produzione”, ha detto Yoav Zeif, CEO di Stratasys. “Le interruzioni delle catene di approvvigionamento globali a cui stiamo assistendo oggi, sia dal punto di vista della domanda che dell’offerta, dimostrano chiaramente che in questo momento qualcosa non sta funzionando. La fabbricazione additiva dà alle aziende la flessibilità totale di decidere quando, dove e come produrre parti. Da qui il nostro impegno ad essere un fornitore completo di soluzioni di stampa di polimeri in 3D per la nostra base di clienti a livello mondiale”.

L’anno scorso, Stratasys ha realizzato più del 25% dei suoi profitti da applicazioni legate alla produzione. In futuro, con un portafoglio completo e integrato di soluzioni hardware, software, materiali e servizi per la stampa 3D, Stratasys prevede che il suo fatturato di produzione supererà gli altri segmenti, con un tasso annuo di crescita superiore al 20% a partire dal 2022.

Con il sistema Stratasys Origin One la stampa 3D di parti complesse e accurate nei dettagli raggiunge il livello della produzione in scala

A riprova della capacità di mettere a frutto la sua acquisizione Origin, Stratasys ha presentato oggi la stampante 3D Origin® One, progettata per applicazioni di produzione di uso finale. La nuova stampante 3D utilizza la tecnologia brevettata P3™ e un’architettura software-first per produrre parti in serie con un’ampia gamma di materiali aperti e certificati di terze parti, assicurando precisione, dettagli, finitura, ripetibilità e tempi di produzione eccellenti. L’associazione di questa tecnologia agli aggiornamenti dell’hardware ha permesso a Stratasys di ottimizzare praticamente tutti gli aspetti del sistema nella nuova versione del prodotto migliorandone l’affidabilità e le prestazioni. La connettività cloud significa che i clienti riceveranno ulteriori miglioramenti delle funzionalità.

“Ci siamo concentrati sulla capacità di soddisfare rigorosi criteri di accuratezza e ripetibilità per i connettori stampati in 3D che richiedono una precisione in micron a doppia cifra”, ha affermato Mark Savage, responsabile del centro globale di eccellenza per la fabbricazione additiva presso TE Connectivity (NYSE: TEL), leader mondiale in connettori e sensori, nonché cliente di lunga data sia di Stratasys che di Origin. “Stratasys e Origin sono stati dei partner eccellenti aiutandoci a raggiungere questi obiettivi e a dimostrare che è possibile utilizzare la fabbricazione additiva su scala per produrre decine di migliaia di parti. La sinergia tra hardware, software e materiali di Stratasys a cui assistiamo oggi per noi significa che la produzione su grande scala è una realtà. Siamo convinti che tutto questo aiuterà TE Connectivity a proporsi come partner agile ed economico per molti degli OEM più importanti del mondo e nei settori più diversi, dall’automobile all’industria aerospaziale o agli elettrodomestici, mentre lavoriamo per costruire un futuro più connesso”.

Secondo le stime interne di Stratasys, entro il 2025, il mercato offrirà opportunità per 3,7 miliardi di dollari nei segmenti orientati alla produzione idonei all’implementazione di Origin One, comprese le applicazioni per i settori dell’automobile, dei beni di consumo, sanitario, dentale e degli attrezzaggi. Stratasys prevede di iniziare ad accettare ordini per la stampante, la post-lavorazione e il software correlato a partire da maggio attraverso il suo canale internazionale.

La tecnologia SAF™ supporta la nuova stampante 3D H350 per la produzione in serie

Oggi Stratasys presenta anche la stampante 3D H350™, la prima della nuova piattaforma di produzione H Series™. Supportata dalla tecnologia SAF™, la nuova H350 fornisce qualità produttiva per parti di uso finale. È progettata per offrire ai produttori omogeneità di prodotto, costi unitari competitivi e prevedibili, come pure un controllo completo della produzione di migliaia di parti. La stampante H350 integra circa una dozzina di parti diverse stampate in 3D con tecnologia SAF.

La H350 è stata sottoposta a test beta dall’inizio del 2021 con centri di servizio e aziende di produzione a contratto in Europa, Israele e Stati Uniti, tra cui lo Stratasys Direct Manufacturing, che ora realizza parti on demand utilizzando il sistema. Si prevede di effettuare un numero di consegne ai clienti più alto nel terzo trimestre di quest’anno. Le applicazioni includono parti di uso finale come cover, connettori, cerniere, portacavi, alloggiamenti per componenti elettronici e condotti.

“Abbiamo piani ambiziosi di crescita per la nostra attività e siamo convinti che l’integrazione di una stampante Stratasys H350 possa costituire un fattore chiave della nostra strategia”, ha affermato Philipp Goetz, proprietario di Goetz Maschinenbau, un centro servizi con sede in Germania. “Abbiamo evaso ordini sia per parti di grandi dimensioni che per parecchie centinaia di parti più piccole. Siamo rimasti colpiti dalle prestazioni del sistema e dalla tecnologia SAF, che assicura risultati uniformi all’interno di tutto il volume di costruzione. Inoltre, il sistema ha dimostrato di essere estremamente affidabile”.

Stratasys impiega materiali certificati di terze parti per i sistemi della serie H. Il materiale di partenza di Stratasys è l’High Yield PA11, una plastica a base biologica, realizzata a partire da da olio di ricino sostenibile.

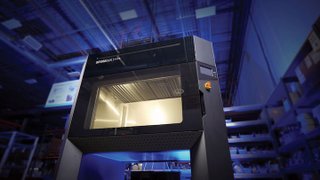

Semplifica la produzione di pezzi di grandi dimensioni con la stampante 3D F770 con tecnologia FDM®

Il terzo nuovo sistema presentato oggi, la stampante F770™, si fonda sulla reputazione di Stratasys di riproducibilità e affidabilità grazie alla tecnologia FDM di livello industriale. Ideale per parti di grandi dimensioni, questa nuovissima stampante 3D dispone della camera di costruzione totalmente riscaldata più lunga sul mercato e di un generoso volume di costruzione di oltre 13 piedi cubi.

Con un costo inferiore ai 100.000 dollari, il nuovo sistema è progettato per la prototipazione, per la produzione di maschere e staffaggi, come pure per applicazioni di attrezzaggi che richiedono l’impiego di termoplastiche standard. Il materiale di supporto solubile semplifica la post-lavorazione, mentre il software GrabCAD Print™ ottimizza il flusso di lavoro e la connettività aziendale è assicurata dallo standard MTConnect e dall’SDK GrabCAD.

Sub-Zero Group Inc., produttore di elettrodomestici di fascia alta con sede a Madison (Wisconsin), è stato un cliente beta per la F770. Secondo Doug Steindl, supervisore del laboratorio di sviluppo aziendale, consente di fabbricare internamente parti di maggiori dimensioni ottenendo un risparmio sui costi che va dal 30 al 40%. “La velocità di commercializzazione è tutto”, ha detto. “Il nostro laboratorio di stampa 3D si trova ad affrontare la costruzione di nuovi prodotti ogni sei settimane. Quanto più velocemente riusciamo a far girare le cose, tanto meglio. E il modo più rapido di farlo è cercare di produrre internamente il più possibile. La F770 è in grado di soddisfare questa esigenza”.