GLI INGEGNERI RICICLANO I RIFIUTI DELLE TURBINE EOLICHE IN UN NUOVO E RESISTENTE PLA RINFORZATO CON FIBRE

Gli ingegneri della Canadian McGill University e della Ryerson University sono riusciti a trasformare i rifiuti di turbine eoliche dannosi per l’ambiente in un nuovo robusto materiale di stampa 3D PLA.

Utilizzando una miscela di macinazione meccanica e pirolisi, il team è stato in grado di riciclare una pala di una turbina eolica ormai defunta in una polvere di fibra fine. Durante i test riepilogativi, i resti della lama non solo hanno mostrato maggiore resistenza e rigidità rispetto alla fibra di vetro vergine, ma una volta integrati con il PLA, si sono dimostrati in grado di produrre parti stampate in 3D rinforzate con fibre robuste.

“Proponiamo una procedura per incorporare fibre di vetro riciclate da pale di turbine eoliche fuori uso in materiali FDM termoplastici puri”, ha affermato il team nel loro documento. “Si prevede che il nostro sistema di riciclaggio riutilizzerà un’enorme quantità di rifiuti delle pale delle turbine, portando a una notevole riduzione delle discariche di materiali delle pale pericolose e dannose”.

“L’INCORPORAZIONE DI FIBRE DI VETRO RECUPERATE NEI FILAMENTI AUMENTERÀ L’AFFIDABILITÀ E LA RESISTENZA DEI COMPONENTI PRODOTTI, DETERMINANDO COSÌ UN’APPLICAZIONE PIÙ AMPIA DELLA STAMPA 3D FDM”.

Spreco di turbine eoliche?

In generale, l’elevata resistenza e il rapporto rigidità-peso dei compositi li rende ideali per la produzione di componenti aerospaziali, militari e automobilistici a bassa impronta di carbonio. Questo è anche il caso del settore dell’energia eolica, dove la fibra di vetro viene spesso impiegata per rinforzare le pale delle turbine a base composita, che trasformano l’energia cinetica naturale generata dal vento in una fonte di energia elettrica ecologica.

Tuttavia, nonostante i chiari vantaggi ecologici derivanti dall’utilizzo del vento piuttosto che dei combustibili fossili per generare energia, è meno noto che le pale delle turbine a fine vita tendono a essere smaltite tramite discariche o inceneritori. Dato che tali lame sono piene di ingredienti inorganici, il loro smaltimento in discarica può portare al rilascio di gas nocivi, mentre bruciarle è meno dannoso per madre Terra, ma produce anche grandi quantità di cenere.

In passato, i ricercatori hanno studiato strategie meccaniche, termiche e chimiche per il riciclaggio dei rifiuti delle pale delle turbine, ma finora nessuna si è dimostrata praticabile. Di queste tecniche, gli approcci meccanici sono considerati i più maturi, ma spesso producono fibre legate in modo instabile, mentre la pirolisi tende a provocare la carbonizzazione e i metodi a base chimica sono diventati difficili da scalare.

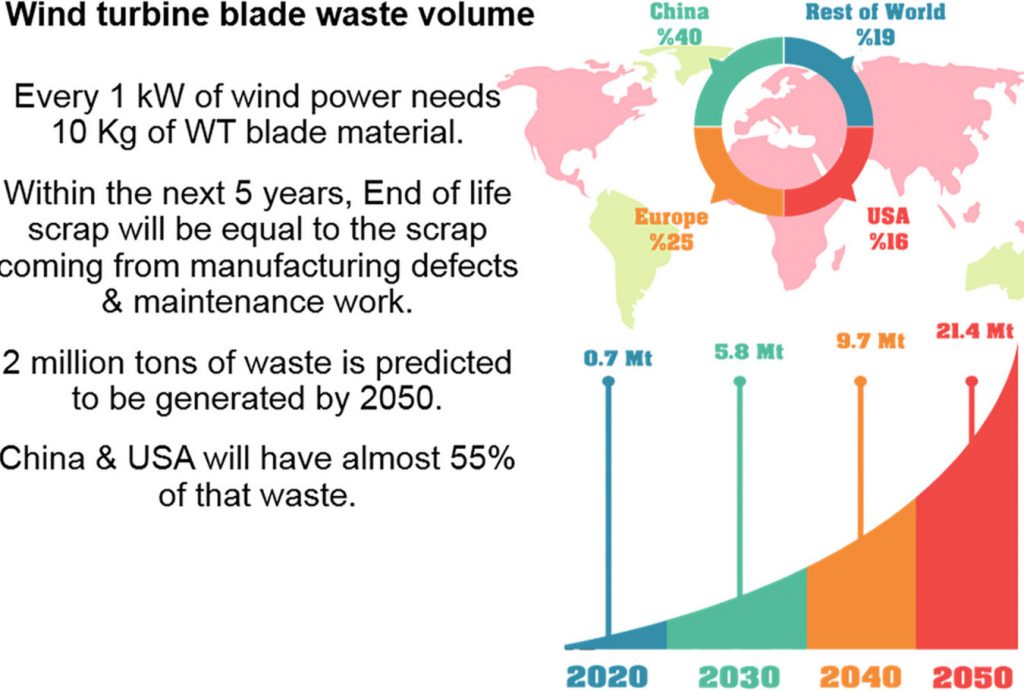

Nonostante i problemi che continuano a inibire l’usabilità delle fibre riciclate, il team canadese prevede che i progressi della tecnologia delle turbine nei prossimi 30 anni comporteranno uno spreco significativo e, con le pale che continuano a essere costruite in modo insostenibile, affermano che è necessaria una nuova pratica di progettazione trasformare i materiali di riuso in una valida opportunità commerciale.

Trasformare le lame in costruzioni

Secondo i ricercatori, il modo migliore per migliorare sia il business case che la stampabilità delle parti di turbine riciclate è integrare qualsiasi fibra risultante con filamenti di PLA, da utilizzare con le sempre più popolari macchine FDM. Per testare la loro ipotesi, il team ha tagliato sezioni da una lama più grande, prima di inserirle in un mulino a martelli, che le ha frantumate in una polvere di resina.

Una volta setacciate, le particelle della lama sono state miscelate con pellet di PLA fuso a concentrazioni del 5-10% ed estruse due volte, ottenendo un filamento di 1,75 mm di diametro. Per valutare le prestazioni del loro materiale, i ricercatori lo hanno poi stampato in 3D in dieci campioni con un sistema Prusa i3Mk2S, facendo lo stesso con fibre pirolizzate e PLA convenzionale.

È interessante notare che l’analisi del team ha mostrato che il loro nuovo materiale ha mostrato una maggiore resistenza alla trazione rispetto a quello pirolizzato, ma si potrebbe dire il contrario per la rigidità, dove quest’ultimo ha visto un aumento fino al 70%. Entrambi i filamenti hanno anche sovraperformato la materia prima vergine in queste aree, ma rispetto al PLA ordinario, i campioni rinforzati al 10% presentavano duttilità e resistenza drasticamente ridotte.

Il team ha concluso che i loro campioni avevano dimostrato una fragilità relativamente elevata a causa della loro lunghezza della fibra corta e che, con ulteriori ricerche, sarebbe stato possibile produrre materiali a fibre più lunghe in grado di “ottenere le proprietà di trazione dei campioni stampati in 3D rinforzati” e affrontare il difetto più ampio nelle credenziali ecocompatibili dell’energia eolica.

“Entrambe le fibre riciclate, cioè macinate e pirolizzate, hanno mostrato valori di resistenza e rigidità più elevati rispetto alle fibre vergini”, ha concluso il team nella loro carta. “Ciò indica che il riutilizzo della fibra di vetro riciclata dalle pale delle turbine eoliche a fine vita non è solo una soluzione che incoraggia l’ambiente, ma anche un concorrente della materia prima di stampa 3D FDM rinforzata con fibre di vetro vergini”.