La stampa diretta del suono è un potenziale punto di svolta nella stampa 3D, secondo i ricercatori Concordia

La nuova tecnologia della piattaforma utilizza gli ultrasuoni per creare oggetti complessi e precisi

La maggior parte dei metodi di stampa 3D attualmente in uso si basano su reazioni foto (luce) o termo (calore) attivate per ottenere una manipolazione precisa dei polimeri. Lo sviluppo di una nuova tecnologia di piattaforma chiamata Direct Sound Printing (DSP), che utilizza le onde sonore per produrre nuovi oggetti, potrebbe offrire una terza opzione.

Il processo è descritto in un articolo pubblicato su Nature Communications . Mostra come le onde ultrasoniche focalizzate possono essere utilizzate per creare reazioni sonochimiche in minuscole regioni di cavitazione, essenzialmente minuscole bolle. Gli estremi di temperatura e pressione che durano trilionesimi di secondo possono generare geometrie complesse pre-progettate che non possono essere realizzate con le tecniche esistenti.

“Le frequenze ultrasoniche sono già utilizzate in procedure distruttive come l’ablazione laser di tessuti e tumori. Volevamo usarli per creare qualcosa”, afferma Muthukumaran Packirisamy , professore e presidente della Concordia Research presso il Dipartimento di ingegneria meccanica, industriale e aerospaziale presso la Gina Cody School of Engineering and Computer Science . È l’autore corrispondente del giornale.

Mohsen Habibi , ricercatore associato presso l’ Optical-Bio Microsystems Lab della Concordia , è l’autore principale dell’articolo. Il suo collega di laboratorio e dottorando Shervin Foroughi e l’ex studente di master Vahid Karamzadeh sono coautori.

Reazioni ultra precise

Come spiegano i ricercatori, il DSP si basa su reazioni chimiche create dalla pressione fluttuante all’interno di minuscole bolle sospese in una soluzione polimerica liquida.

“Abbiamo scoperto che se utilizziamo un certo tipo di ultrasuoni con una certa frequenza e potenza, possiamo creare regioni chimicamente reattive molto locali e molto focalizzate”, afferma Habibi. “Fondamentalmente, le bolle possono essere utilizzate come reattori per guidare reazioni chimiche per trasformare la resina liquida in solida o semisolida”.

Le reazioni causate dall’oscillazione diretta dalle onde ultrasoniche all’interno delle microbolle sono intense, sebbene durino solo picosecondi. La temperatura all’interno della cavità raggiunge circa 15.000 Kelvin e la pressione supera i 1.000 bar (la pressione superficiale della Terra al livello del mare è di circa un bar). Il tempo di reazione è così breve che il materiale circostante non viene influenzato.

I ricercatori hanno sperimentato un polimero utilizzato nella produzione additiva chiamato polidimetilsilossano (PDMS). Hanno utilizzato un trasduttore per generare un campo ultrasonico che passa attraverso il guscio del materiale di costruzione e solidifica la resina liquida mirata e la deposita su una piattaforma o un altro oggetto precedentemente solidificato. Il trasduttore si muove lungo un percorso predeterminato, creando eventualmente il prodotto desiderato pixel per pixel. I parametri della microstruttura possono essere manipolati regolando la durata della frequenza dell’onda ultrasonica e la viscosità del materiale utilizzato.

Versatile e specifico

Gli autori ritengono che la versatilità di DSP andrà a beneficio delle industrie che fanno affidamento su apparecchiature altamente specifiche e delicate. Il polimero PDMS, ad esempio, è ampiamente utilizzato nell’industria della microfluidica, dove i produttori richiedono ambienti controllati (camere bianche) e sofisticate tecniche litografiche per creare dispositivi medici e biosensori.

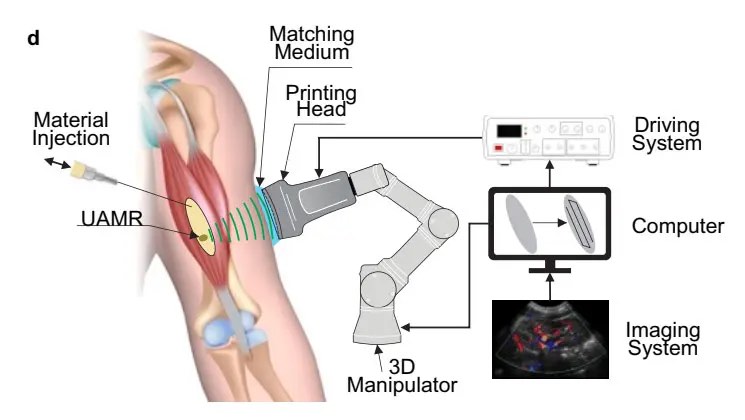

Anche l’ingegneria e la riparazione aerospaziale possono trarre vantaggio dal DSP, poiché le onde ultrasoniche penetrano in superfici opache come gusci metallici. Ciò può consentire alle squadre di manutenzione di riparare parti situate in profondità all’interno della fusoliera di un aeromobile che sarebbero inaccessibili alle tecniche di stampa basate su reazioni fotoattivate. DSP potrebbe anche avere applicazioni mediche per la stampa interna del corpo a distanza per esseri umani e altri animali.

“Abbiamo dimostrato che possiamo stampare più materiali, inclusi polimeri e ceramiche”, afferma Packirisamy. “In seguito proveremo i compositi metallo-polimero e alla fine vogliamo arrivare a stampare il metallo usando questo metodo”.

Lo studio ha ricevuto finanziamenti da ALIGO INNOVATION, Concordia e il Fonds de recherche du Québec – Nature et technologies (FRQNT).