Il team del MIT si colloca al 3° posto nella competizione di progettazione dei materiali con il nuovo metallo stampabile in 3D

Nuovo materiale potrebbe essere utilizzato da Tesla per produrre veicoli completamente elettrici con solo poche parti enormi.

Gli Stati Uniti potrebbero essere un passo avanti verso il loro obiettivo di avere la metà di tutti i nuovi veicoli venduti nel 2030 come veicoli elettrici a emissioni zero. Questo grazie a una coppia di laureandi del MIT e al loro allenatore studente laureato in Germania, che hanno sviluppato un nuovo tipo di acciaio non per la costruzione delle auto, ma per gli stampi di pressofusione che li stampano in poche parti discrete.

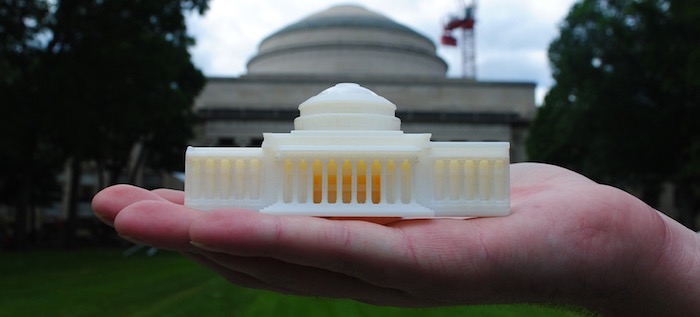

Ian Chen e Kyle Markland ’22, junior del MIT, si sono classificati terzi nel concorso di progettazione universitaria 2022 della ASM Materials Education Foundation. La lega di acciaio stampabile in 3D che è valsa loro l’onore è stata ispirata da un approccio di produzione innovativo chiamato Giga-casting, reso popolare dalla casa automobilistica Tesla e utilizzato per assemblare la Model Y completamente elettrica.

Chen ha accettato il premio durante una cerimonia a New Orleans il 12 settembre e Chen e Markland condivideranno il premio di $ 1.000. ASM Materials Education Foundation è la divisione di beneficenza dell’organizzazione di ingegneria dei materiali ASM International. Il suo scopo è promuovere le carriere nelle scienze applicate a studenti e insegnanti.

Una sfida progettuale

Il progetto di Chen e Markland ha le sue radici nella classe 3.041 (Computational Materials Design) della scorsa primavera, tenuta da Gregory Olson, il Thermo-Calc Professor of the Practice al MIT. Olson è uno dei principali studiosi mondiali di scienza dei materiali computazionale, che utilizza la modellazione e la simulazione al computer per comprendere e progettare nuovi materiali. La sua metodologia è stata utilizzata da Apple per creare l’Apple Watch e ha attirato l’attenzione del CEO di Tesla Elon Musk.

“Per ottenere auto elettriche a prezzi accessibili con una buona autonomia, ha dovuto rendere accessibili le strutture in alluminio”, afferma Olson, parlando di Musk. “Così ha esaminato il tipo di pressofusione per i modellini di auto e ha detto: ‘Perché non ingrandirlo? Lanceremo l’intera macchina.'”

Tesla ha utilizzato l’approccio computazionale di Olson per l’alluminio che potrebbe essere pressofuso: è il processo di fusione del metallo mediante il quale il metallo fuso viene versato in uno stampo per formare oggetti. Le automobili sono in genere costruite utilizzando centinaia di parti pressofuse – cilindri del motore, staffe e altri componenti – che vengono successivamente assemblate su una catena di montaggio automatizzata per realizzare un veicolo. Il processo di Giga-casting, chiamato per le macchine di colata massiccia note come Giga Press, prevede invece la fusione di due o tre pezzi di automobili di grandi dimensioni, riducendo notevolmente la complessità del processo e i costi associati.

Il problema è che “quando si aumenta il processo, il trasferimento di calore è più lento e i tempi di ciclo sono troppo lunghi”, afferma Olson, ovvero il metallo liquido impiega più tempo a raffreddarsi, rendendo l’intero processo meno efficiente e più costoso .

Una tecnica chiamata “ raffreddamento conforme ” può aiutare. In esso, canali stretti seguono o si conformano alla forma della cosa da lanciare e il refrigerante o l’acqua vengono fatti scorrere attraverso di essi per accelerare il raffreddamento.

Così la sfida ha preso forma. Charles Kuehmann, vicepresidente dell’ingegneria dei materiali presso SpaceX e Tesla, e un ex studente di Olson, ha confermato la necessità: un migliore acciaio per stampi, chiamato anche acciaio per utensili, che sia “stampabile”, un materiale che potrebbe essere caricato in un 3-D stampante per stampare nuovi stampi con una migliore resistenza e proprietà termiche. Gli acciai convenzionali, ha detto Olson, “sono piuttosto fragili e soggetti a rotture se si tenta di stamparli”.

Produzione offshore

Per un consulente per il team studentesco, Olson si è rivolto a Florian Hengsbach, uno studente in visita al MIT dell’Università di Paderborn che è tornato in Germania durante la chiusura della pandemia nel 2020.

La tesi di dottorato di Hengsbach non avrebbe potuto essere più adatta per il progetto del MIT: design di acciaio per utensili per la produzione additiva, termine spesso usato come sinonimo di stampa 3D. Il suo supervisore è Mirko Schaper, preside del college di ingegneria meccanica di Paderborn, capo del dipartimento di scienze dei materiali ed esperto di produzione additiva.

“Qui a Paderborn, stampiamo materiali, li caratterizziamo fino al livello atomico e determiniamo la correlazione processo-microstruttura-prestazioni”, afferma Hengsbach, in altre parole, comprendiamo come si comporterà il materiale in varie condizioni di stampa 3D.

Con Hengsbach che lavora in Europa e Chen e Markland a Cambridge, Massachusetts, il team ha iniziato a progettare il nuovo metallo utilizzando CALPHAD, un metodo per calcolare le proprietà dei materiali. Utilizzando modelli di materiali termodinamici, il team ha potuto prevedere cosa farebbero i nuovi materiali in condizioni diverse.

Hengsbach ha formulato il materiale presso il centro di produzione additiva di Paderborn e lo ha stampato come un test: creando la nuova lega metallica, fondendola, quindi nebulizzandola in minuscole goccioline che si solidificano, formando una polvere. Quindi la polvere viene stratificata e fusa dal laser in un oggetto in una stampante 3D.

“Questo ha avuto molto successo”, dice Hengsbach. “Abbiamo progettato un acciaio per utensili molto promettente, con prestazioni superiori in termini di conducibilità termica, durezza e tenacità, che può essere effettivamente stampato”.

Il nuovo metallo ha altri potenziali usi nella produzione, dice Hengsbach: lo stampaggio a iniezione, usato spesso per la plastica; o indurimento a pressione, che può formare acciai ad alta resistenza in forme complesse; o altri processi: “ovunque si desideri utilizzare canali di raffreddamento conformi, questo materiale può essere utilizzato”.

Hengsbach tornerà al MIT nel febbraio 2023 per lavorare come post-dottorato nel gruppo di ricerca di Olson.

“Non te ne pentirai”

Il team ha depositato una domanda di brevetto negli Stati Uniti per il nuovo acciaio per stampi stampabili e il passo successivo è il test nelle applicazioni per stampi di colata. Sono in corso i colloqui con Tesla.

In quella che potrebbe essere un’approvazione del romanzo metal del team, Musk ha twittato il 9 settembre ai suoi oltre 100 milioni di follower: “Prendi Scienza dei Materiali 101. Non te ne pentirai”.

Per Chen, un giovane laureato in scienze dei materiali e ingegneria, la progettazione dell’acciaio ha confermato che vuole rimanere in una corsia relativa ai materiali per la scuola di specializzazione.

“Questo progetto mi ha spinto verso un’area dei materiali più basata sul calcolo”, afferma Chen, “in cui i modelli computazionali sono utilizzati come strumento fondamentale per la progettazione e l’analisi dei materiali”.

Markland, che si è laureato a maggio in scienze dei materiali e ingegneria, ha recentemente iniziato a lavorare a tempo pieno presso la Ford Motor Company a Dearborn, nel Michigan. Come parte del programma Ford College Graduate, lavorerà su diversi progetti nei primi due anni, iniziando con l’ingegneria della vernice dei veicoli e la prevenzione della corrosione.

“È fantastico vedere il nostro lavoro riconosciuto da ASM”, afferma Markland. “A volte il lavoro in classe può sembrare astratto o rimosso dal mondo reale, ed è un rinfrescante promemoria del fatto che il progetto che abbiamo realizzato ha un riconoscimento al di là di un semplice compito in classe”.

Il primo premio al concorso ASM ($ 2.000) è andato alla Michigan Technological University per la caratterizzazione, la modellazione e l’ottimizzazione dei materiali di leghe di alluminio-cerio-magnesio per l’estrusione; e il secondo premio ($ 1.500) è andato all’Università del Tennessee a Knoxville per l’analisi dei materiali nel restauro di organi musicali.