In Schneider Electric SE, i componenti delle macchine, le parti soggette a usura e i prototipi vengono realizzati utilizzando la stampa 3D. Per spingere ulteriormente lo sviluppo del prodotto, Brandon Alves e il suo team utilizzano un Sintratec S2.

UNA SOCIETÀ GLOBALE DALLA FRANCIA

Grenoble, ai piedi delle Alpi francesi. La valle tra le montagne innevate ospita un sito del gruppo Schneider Electric SE . L’azienda Fortune 500 con oltre 160.000 dipendenti in tutto il mondo è uno dei maggiori attori nel campo della gestione dell’energia e dell’automazione. Nella filiale di Grenoble vengono sviluppati e prodotti nuovi prodotti per l’industria elettronica, come gli interruttori automatici per bassa e alta tensione, utilizzando le più recenti tecnologie.

LA STAMPA 3D COME FORZA TRAINANTE

Uno degli ingegneri di Schneider Electric è Brandon Alves. “Lavoro come project manager per la prototipazione e sono anche responsabile del nostro centro di stampa 3D”, spiega. Nel cosiddetto “Openlab” , il suo team ha accesso a dodici diverse stampanti 3D. “Con la produzione additiva, stiamo aiutando i nostri progettisti con la loro ricerca e sviluppo, ma ci stiamo anche spostando gradualmente verso la produzione”, afferma Brandon. A tale scopo, le macchine FDM e DLP nell’Openlab sono state integrate con la sinterizzazione laser selettiva (SLS).

PROPRIETÀ DEL MATERIALE SIMILI GRAZIE A SLS

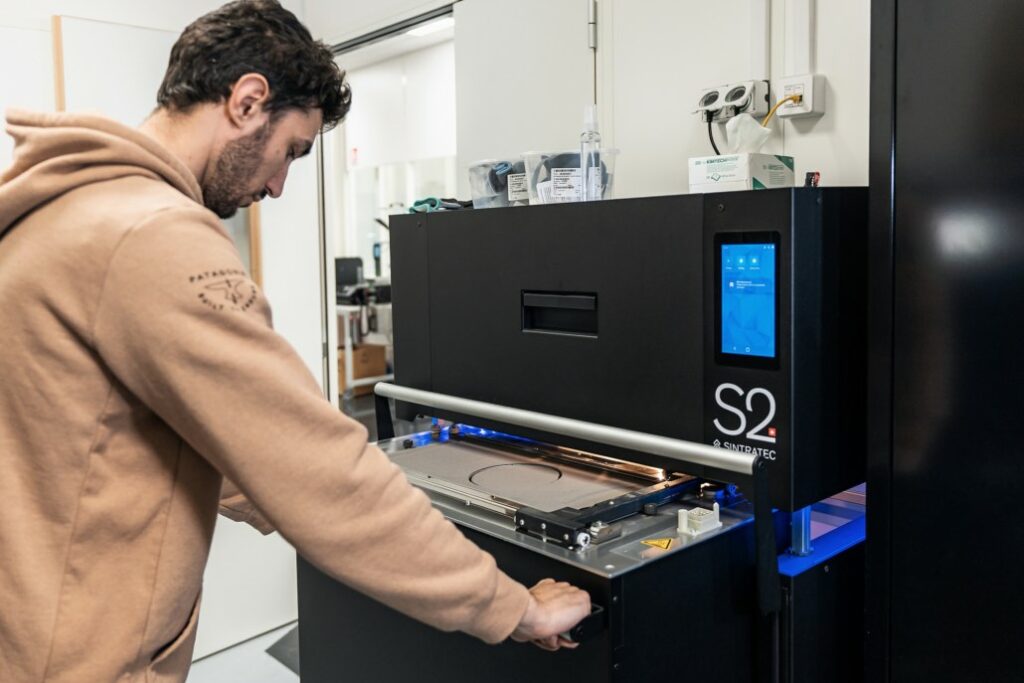

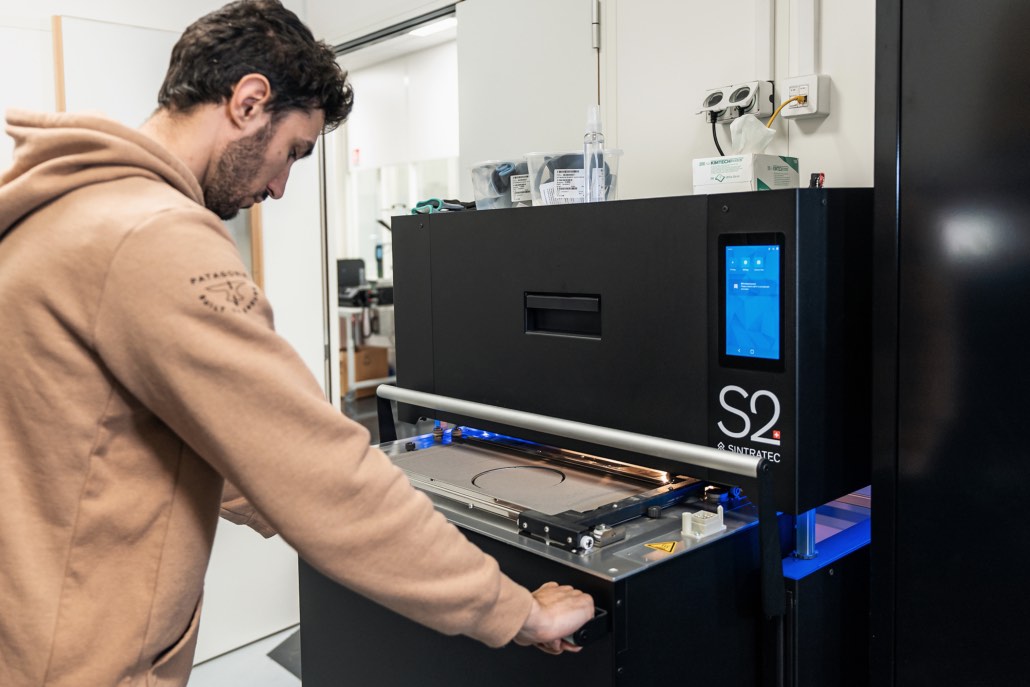

In collaborazione con la società francese KREOS , Sintratec S2 è diventata l’ultima aggiunta al portafoglio di stampa 3D di Schneider Electric. Brandon Alves ora utilizza regolarmente il sistema industriale SLS per produrre prototipi e pezzi, come parti soggette a usura o componenti per macchine speciali interne. “Usiamo SLS per questi tipi di parti perché il nostro materiale di produzione di massa è PA6, che è molto simile alla polvere PA12 che lavoriamo attualmente”, afferma Brandon. Secondo il tecnico di prototipazione, SLS è adatto a molte applicazioni di ingegneria elettrica grazie alla sua elevata precisione.

Nell’autunno 2022, il Sintratec S2 è entrato a far parte degli Openlabs del gruppo francese.

SVILUPPO DI ABITAZIONI INNOVATIVE

Brandon Alves presenta un recente progetto in cui ha utilizzato la tecnologia SLS. L’intero funzionamento interno di un interruttore di bassa tensione – un componente che si trova nelle case – è stato modificato per renderlo più compatto e aggiungere nuove funzioni. “Abbiamo stampato il coperchio della custodia sul Sintratec S2 per testare l’assemblaggio e verificare l’interferenza dei componenti al fine di poter convalidare il prodotto”, spiega Brandon. Allo stesso modo, una scatola di comunicazione e monitoraggio è stata rapidamente testata, regolata e convalidata da un prototipo di PA12 sinterizzato al laser.

Un progetto di ricerca e sviluppo in corso: le coperture per alloggi sono state sviluppate e testate con l’aiuto di SLS.

NUOVE POSSIBILITÀ DI PRODUZIONE

“Vedo il più grande vantaggio di SLS nell’omogeneità delle parti”, afferma Brandon. “Non vediamo alcun effetto di stratificazione o interruzioni lungo l’asse, il che rende questa tecnologia molto interessante per noi”. Un altro vantaggio: SLS è adatto anche per la produzione di piccole serie, soprattutto in combinazione con Sintratec Nesting Solution , una funzione software per il nesting denso di pezzi. In considerazione della crescente domanda di maggiori quantità di parti in plastica di alta qualità presso Schneider Electric, il sistema Swiss SLS ha dimostrato di essere la scelta giusta: “Il Sintratec S2 soddisfa i nostri requisiti e lo utilizzeremo sempre di più nei nostri progetti, ” riassume Brandon.

Con la Nesting Solution, il team passa gradualmente dalla prototipazione alla produzione.

“Il Sintratec S2 soddisfa i nostri requisiti e ci aiuta a farlo per far progredire lo sviluppo e la ricerca dei nostri prodotti”.

Brandon Alves

Ingegnere di prototipazione di Schneider Electric SE