AddUp, Inc. si è unita al contratto di ricerca da 1,5 milioni di dollari “Sviluppo di linee guida per la produzione, trattamento termico e finitura superficiale per ottenere componenti pronti all’uso mediante produzione additiva IN-718” attraverso l’United States Air Force (USAF) e il programma Small Business Innovation Research (SBIR) guidato da REM Surface Engineering (REM).

L’United States Air Force (USAF) è costantemente alla ricerca di soluzioni innovative per migliorare la prontezza e le prestazioni dei suoi sistemi d’armamento. Alla ricerca di questo obiettivo, è stato proposto e assegnato un progetto intitolato “Sviluppo di linee guida per la produzione, trattamento termico e finitura superficiale per ottenere componenti pronti all’uso mediante produzione additiva IN-718”. Questo progetto, finanziato attraverso un contratto SBIR di Fase II diretta, mira a sfruttare il potenziale della fusione di polvere laser a letto (LPBF) e delle tecnologie di finitura superficiale per produrre componenti IN-718 per sistemi d’armamento di vecchia generazione. Questo sforzo di ricerca sta studiando l’impatto di varie combinazioni di trattamento termico e parametri di stampa in associazione con la tecnologia di finitura superficiale di REM sulle proprietà meccaniche dei componenti, come la resistenza alla trazione e la resistenza alla fatica. AddUp e Zeda (precedentemente PrinterPrezz e Vertex Manufacturing) forniscono un supporto fondamentale a questo progetto che mira a fornire all’USAF un insieme di linee guida per la produzione al fine di massimizzare le capacità di LPBF per raggiungere gli obiettivi di prontezza e mantenimento della flotta.

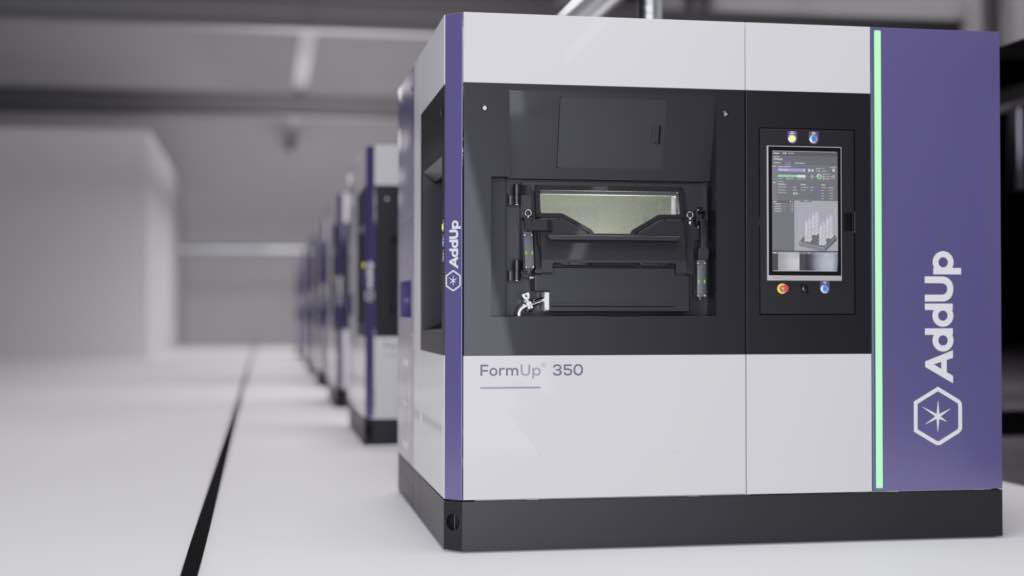

Provetta di fatica IN-718 costruita sulla macchina FormUp 350 di AddUp. La rilevanza della resistenza alla fatica nel materiale IN-718 per l’USAF: La resistenza alla fatica svolge un ruolo fondamentale nel garantire l’affidabilità e la longevità dei componenti utilizzati in applicazioni impegnative all’interno dell’USAF. L’IN-718, una superlega a base di nichel nota per le sue eccezionali proprietà meccaniche e la resistenza a temperature elevate e ambienti corrosivi, ha acquisito una notevole importanza nelle industrie aerospaziali e della difesa.

La combinazione di una polvere fine e un applicatore a rullo nella macchina FormUp 350 di AddUp produce un effetto sinergico sull’improvamento della finitura superficiale, portando a una migliore resistenza alla fatica nel materiale IN-718. Ottenendo uno strato di polvere più uniforme, riducendo le irregolarità superficiali e minimizzando i difetti, si migliora significativamente la resistenza alla fatica dei componenti stampati. Questo è particolarmente importante nelle applicazioni aerospaziali e della difesa, dove le prestazioni di resistenza alla fatica sono fondamentali per l’integrità strutturale a lungo termine e l’affidabilità operativa.

Collaborazione per i test di fatica: Per garantire l’integrità e l’affidabilità dei componenti IN-718 prodotti mediante AM, i test di fatica sono una fase cruciale. AddUp, in collaborazione con Zeda, produrrà provette di fatica IN-718 utilizzando la tecnologia LPBF con la macchina FormUp 350 di AddUp. Queste provette saranno utilizzate nella matrice di test di REM per stabilire le proprietà materiali attese dei componenti LPBF con diversi livelli di finitura superficiale e con diversi parametri di produzione e trattamento termico. Attraverso questo sforzo di collaborazione, il progetto mira a convalidare la resistenza alla fatica dei componenti AM IN-718 prodotti tramite la tecnologia LPBF della macchina FormUp 350 di AddUp.

Impatto e benefici: Lo sviluppo di linee guida per la produzione, trattamento termico e finitura superficiale per ottenere componenti pronti all’uso mediante produzione additiva IN-718 rappresenta un passo significativo avanti nell’avanzamento delle capacità e della prontezza dell’USAF. Sfruttando le capacità della tecnologia LPBF e conducendo rigorosi test di fatica, questo progetto mira a migliorare le prestazioni, l’affidabilità e l’efficienza economica dei componenti aerospaziali e della difesa, riducendo i tempi di inattività e garantendo il corretto svolgimento delle operazioni critiche per la missione.

La macchina FormUp 350 di AddUp è modulare e scalabile per offrire la massima produttività garantendo al contempo la sicurezza dell’utente. Le macchine DED sono progettate per la produzione industriale e sono dotate di ugelli progettati e sviluppati internamente per garantire la massima precisione e alta produttività. Per fornire ai clienti una vera soluzione Industry 4.0, AddUp offre anche una soluzione di monitoraggio completa che garantisce la qualità dopo ogni singola stampa.

AddUp ha sede a Cébazat, in Francia, con una filiale nordamericana con sede a Cincinnati, Ohio. Oltre alla progettazione e produzione di macchine, il gruppo AddUp offre anche produzione di parti, produzione di prototipi di concetti, servizi di consulenza per la produzione di AM in metallo, formazione in AM e progettazione per AM, diventando la soluzione completa per l’AM in metallo. Per saperne di più, visita il sito www.addupsolutions.com.

Informazioni su Zeda, Inc. Zeda (precedentemente PrinterPrezz / Vertex Manufacturing) è una società leader nelle soluzioni tecnologiche. Il nostro obiettivo è migliorare la vita investendo in tecnologie all’avanguardia, aziende innovative e idee rivoluzionarie. La nostra base combina competenze provenienti da diverse industrie, tra cui AM, nanotecnologie, produzione di precisione e incubazione di nuove idee. Dai dispositivi medici che cambiano la vita ai progressi più avanzati nello spazio, la nostra missione è costruire tutto in modo migliore, insieme. Per maggiori informazioni, visita il sito www.z8a.com.

Informazioni su REM Surface Engineering REM Surface Engineering è un fornitore globale di soluzioni di ingegneria superficiale per la NASA, il DOD e l’industria commerciale, sia per componenti tradizionali/sottrattivi che per componenti prodotti mediante produzione additiva. REM è una piccola azienda statunitense con aziende affiliate nel Regno Unito e in Germania.

Il processo Extreme ISF® di REM è una suite di processi sottrattivi isotropi di superfinitura adatta all’industria della produzione additiva in metallo. La tecnologia è in grado di ridurre la rugosità superficiale estrema associata alla produzione additiva in metallo mentre rimuove o rimedia difetti superficiali e sottosuperficiali come vuoti e punti di rottura a V e/o fornisce un aspetto estetico simile a uno specchio. Il processo è applicabile sia alle superfici esterne che alle superfici interne non direttamente visibili. Le leghe applicabili includono alluminio, rame, acciaio inossidabile e leghe di titanio, nonché superleghe a base di nichel e leghe refrattarie. REM offre il processo Extreme ISF come soluzione esternalizzata o come installazione completa della tecnologia.

Le tecnologie ISF di REM sono state utilizzate per migliorare le prestazioni di parti in molte industrie, fornendo vantaggi come riduzione di attrito e usura, miglioramento della resistenza alla fatica e miglioramento della resistenza alla corrosione. Tutte le sedi di REM operano secondo un Sistema di Gestione della Qualità certificato ISO 9001:2015 e AS9100:2016 Rev. D.