Nuovo Modulo per la Modellazione del Raggio Laser Rivoluziona la Stampa 3D dei Metalli

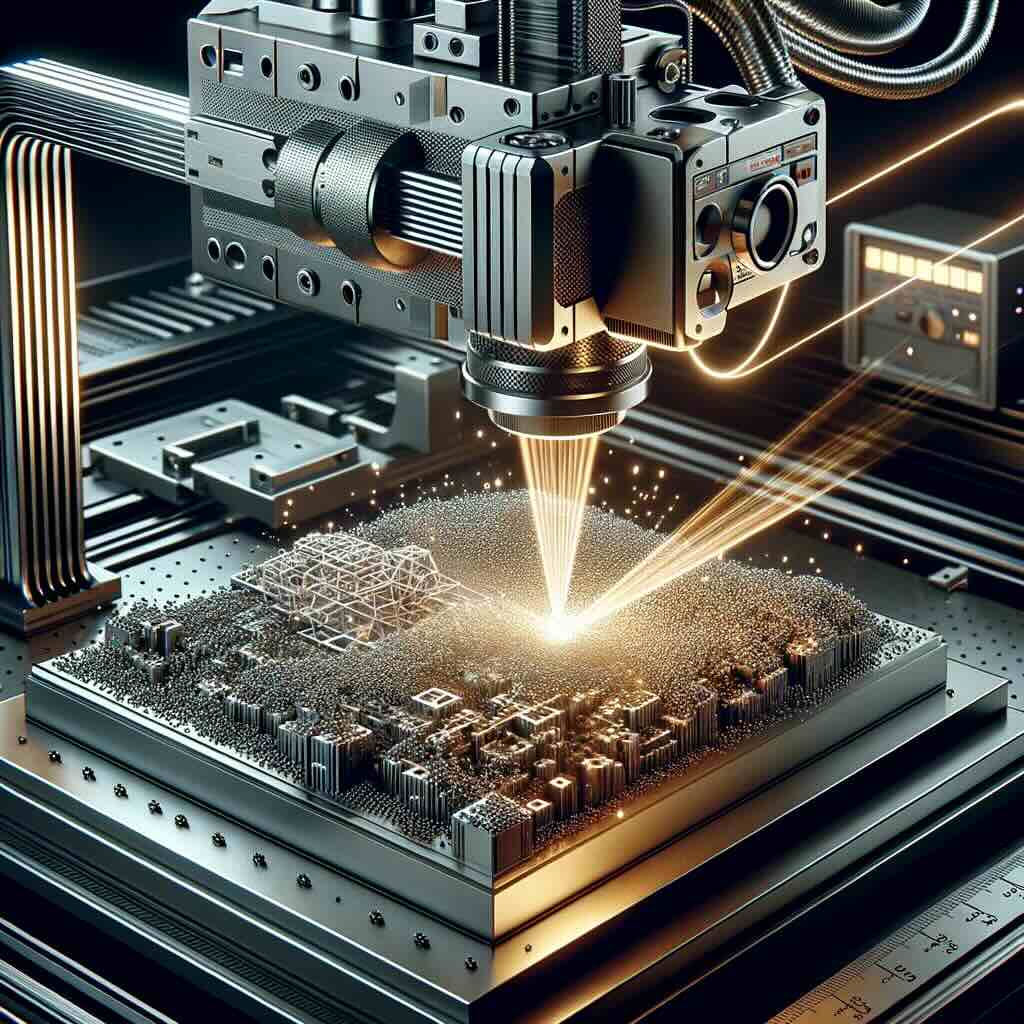

Nell’ambito di un innovativo sviluppo presso lo Switzerland Innovation Park Biel/Bienne, è stato presentato un modulo avanzato per la modellazione del raggio laser, mirato a superare le sfide esistenti nel processo di Laser Powder Bed Fusion (LPBF).

Le problematiche legate alle condizioni termiche non uniformi durante la stampa 3D dei metalli rappresentano una delle principali limitazioni delle macchine LPBF disponibili sul mercato. Queste macchine tendono a concentrare un’eccessiva quantità di energia nel centro del fascio laser a causa delle distribuzioni di intensità gaussiana, causando il surriscaldamento e l’evaporazione del metallo. Allo stesso tempo, la ridotta intensità ai bordi del fascio e la conduzione termica limitano il raggiungimento del punto di fusione del materiale.

Ottimizzazione del Processo LPBF con la Modellazione del Raggio Laser

Questa distribuzione di intensità non uniforme produce un pool di fusione a forma di cono, che richiede una vicinanza ridotta tra i passaggi per assicurare la sovrapposizione delle tracce, limitando così la produttività e aumentando la zona termicamente alterata (ZTA) a causa dei cicli di riscaldamento ripetuti. L’aumento della densità energetica totale per estendere il pool di fusione non è una soluzione efficace, poiché al superamento di una determinata soglia si verifica un’instabilità del processo di fusione.

La ricerca ha introdotto l’uso di un modulatore di luce spaziale per modellare con precisione il fascio laser, consentendo un controllo ottimale della distribuzione termica e migliorando significativamente la produttività del processo LPBF. Grazie a questa tecnologia, è possibile regolare dettagliatamente la geometria del bagno di fusione e la distribuzione termica in tre dimensioni, utilizzando un modulatore di luce spaziale a cristalli liquidi per un’affinata modellazione del raggio laser.

Applicazioni e Benefici della Nuova Tecnologia

Questa avanzata tecnologia di modellazione del raggio non solo incrementa la produttività della stampa 3D di componenti metallici ma migliora anche l’efficienza energetica del processo. Differente dalle precedenti tecniche di modellazione del raggio, questa soluzione offre la possibilità di creare configurazioni del raggio laser praticamente illimitate, ampliando le opportunità di ricerca e sviluppo in questo campo.

Collaborazione Internazionale e Studi su Vetro Metallico Sfuso

In collaborazione con un team di ricerca austriaco della Montanuniversität Leoben, specializzato in vetro metallico sfuso (BMG), è stata esplorata l’applicazione di questa nuova tecnologia nel processo LPBF dei BMG. I vantaggi dei BMG includono elevata resistenza, ampia deformazione elastica, basso modulo di elasticità, e resistenza superiore a corrosione e usura. L’uso della modellazione del raggio ha permesso di controllare il riscaldamento e la forma del pool di fusione, riducendo l’area termicamente alterata e preservando la struttura amorfa a livello atomico, risultando in caratteristiche materiali migliorate che superano quelle ottenibili con le tecniche LPBF attuali.

Il risultato di questa ricerca, illustrato sulla copertina di Advanced Functional Materials, segna un significativo passo avanti nella produzione additiva, dimostrando come la modellazione avanzata del raggio laser possa portare a miglioramenti strutturali e meccanici dei materiali. Questo progetto ha ricevuto il sostegno dall’IRPD AG (Svizzera) e dall’Agenzia svizzera per l’innovazione (Innosuisse).