Il settore del ciclismo sta integrando sempre più la tecnologia della stampa 3D nei suoi processi produttivi. Se i sellini stampati in 3D rappresentano già un caso di successo, ora diverse aziende stanno iniziando a utilizzare questa tecnologia anche per la produzione di telai e altre componenti. Tra queste, le aziende cinesi Hi-Light (conosciuta anche come Hanglun) e Farsoon stanno lavorando per produrre componenti in titanio stampati in 3D. Hi-Light è uno dei principali produttori di componenti e telai in titanio per biciclette, vendendo sia con il proprio marchio che per conto terzi. L’azienda dichiara di detenere una quota dell’80% del mercato cinese delle biciclette da strada in titanio, con una produzione annuale di 18.000 telai.

La sfida della stampa 3D per Hi-Light

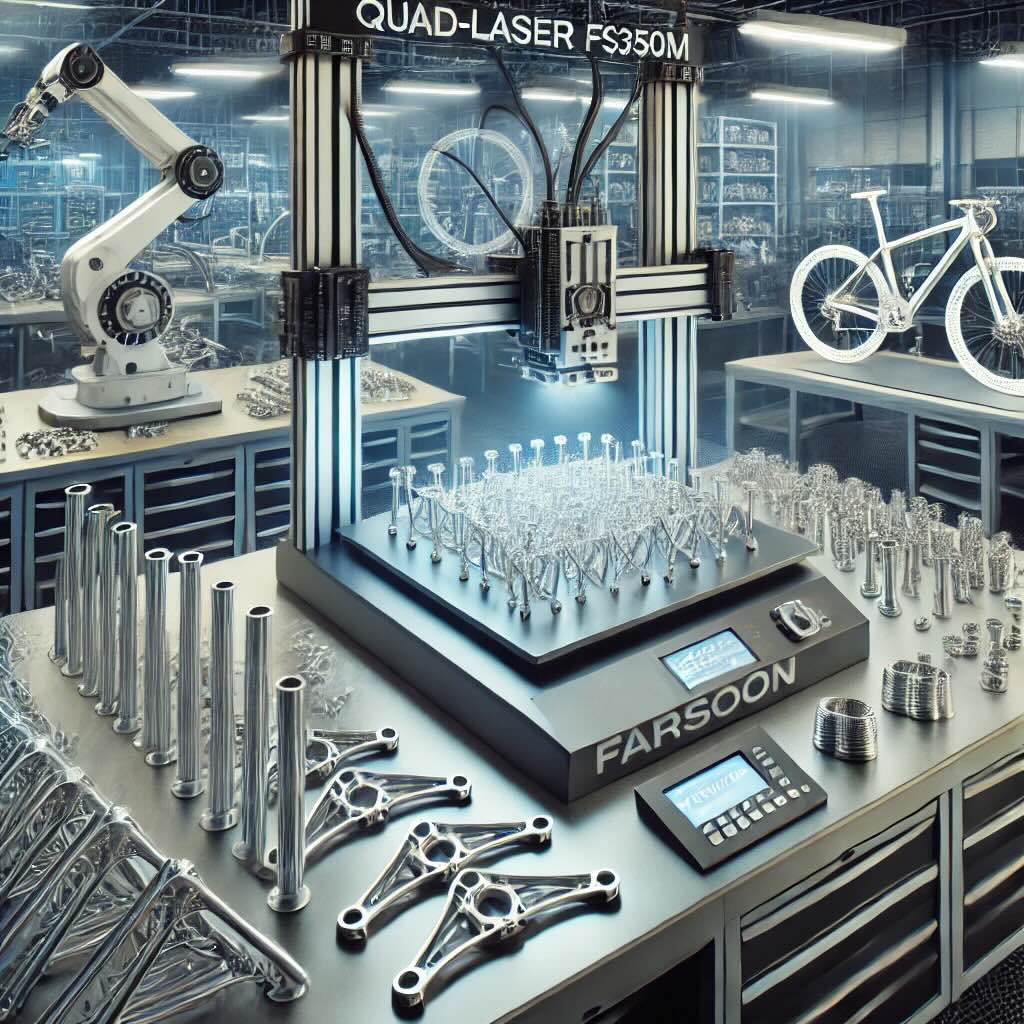

Attualmente, solo una piccola parte di questa produzione è realizzata tramite stampa 3D, ma l’obiettivo di Hi-Light è quello di aumentare significativamente questa quota. Grazie all’impiego di una stampante Farsoon FS350M dotata di quattro laser, l’azienda punta a produrre 50.000 componenti all’anno. Tra questi rientrano connettori, tubi sterzo, forcelle e altre parti che definiscono la geometria del telaio, collocate nei punti di connessione tra i vari tubi della bicicletta. Questi componenti suscitano grande interesse tra i produttori di biciclette, poiché sono relativamente semplici da realizzare e presentano un buon rapporto costo-beneficio. La possibilità di personalizzare queste parti e combinarle con tubi standard permette di adattare la geometria della bicicletta alle esigenze specifiche del ciclista o di creare nuovi design con maggiore facilità.

Efficienza e precisione nella produzione

Questo approccio, che prevede un numero ridotto di componenti e fasi di produzione, potrebbe rivelarsi più efficiente nel lungo periodo. Hi-Light ritiene che la stampa 3D possa contribuire a ridurre le deformazioni e a migliorare l’interfaccia tra i vari componenti. Secondo l’azienda, è possibile stampare 38 di questi componenti al giorno, ottimizzati per garantire comfort e rigidità durante la pedalata. Sebbene Hi-Light continui a utilizzare la fusione per la maggior parte dei suoi componenti, l’azienda spera che la stampa 3D offra una maggiore flessibilità nella produzione.

Un mix di tecnologie per il futuro del ciclismo

Yanpeng Yang, Vice Direttore Generale di Hanglun, ha affermato: “La stampa 3D sta aprendo nuove prospettive nel nostro settore, permettendo innovazioni significative. Questa tecnologia si integra perfettamente con la fusione di precisione tradizionale. Attualmente, utilizziamo la fusione per le grandi produzioni e la stampa 3D per progetti più piccoli e personalizzati. Questo mix ci consente di creare componenti per biciclette più leggeri, complessi e altamente personalizzati, riducendo i costi e l’impatto ambientale per le piccole serie, accelerando i tempi di consegna e rendendo l’intero processo più fluido ed efficiente.”

Prospettive di sviluppo e innovazione

Hi-Light spera anche di poter iterare più rapidamente e di creare componenti più leggeri. Grazie alla stampa 3D, l’azienda è riuscita a ridurre il peso del telaio a 1,4 kg, mantenendo intatta la resistenza. Molte aziende stanno oggi ricorrendo alla stampa 3D per produrre componenti destinati all’uso finale nelle biciclette, con una crescente domanda per parti come i tubi sterzo e altri connettori. Curiosamente, non sono i grandi marchi come Giant o Trek, né quelli di alta gamma come Colnago e Cervelo, a guidare questa innovazione, ma piuttosto marchi più piccoli e di nicchia, specializzati nelle biciclette da strada. Queste aziende, più agili, possono adottare rapidamente nuove tecnologie e assumersi maggiori rischi. Per loro, la stampa 3D offre vantaggi in termini di velocità, marketing e la possibilità di posizionarsi all’avanguardia nel design delle biciclette. Finora, questa strategia sembra funzionare, poiché questi marchi stanno riuscendo a distribuire prodotti finali stampati in 3D con successo.

Hi-Light: una nuova sfida nella stampa 3D

Con Hi-Light, vediamo un’azienda diversa che cerca di lasciare il segno nel campo della stampa 3D. Anche se Hi-Light fornisce telai per biciclette da strada, non è ancora un’azienda completamente focalizzata su questo segmento. Offre alcune biciclette complete, come modelli per bambini e BMX, ma la sua attenzione principale è rivolta ai set di telai e ai componenti, come le serie sterzo. Quest’ultima, fondamentale per il movimento fluido dello sterzo e della ruota anteriore, non è generalmente un componente di grande visibilità, e il suo costo è spesso contenuto. Hi-Light produce anche portaborracce, forcelle e altri componenti simili.

L’opportunità di crescita attraverso la stampa 3D

Per Hi-Light, la stampa 3D rappresenta un’opportunità per fare un salto di qualità. Questa tecnologia consente all’azienda di realizzare versioni a più alto valore aggiunto dei propri prodotti attuali, con un conseguente incremento dei ricavi. Inoltre, la stampa 3D potrebbe permettere a Hi-Light di considerare l’espansione nella produzione di biciclette complete per l’esportazione. L’azienda potrebbe seguire le orme di Dedacciai per quanto riguarda il titanio stampato in 3D o intraprendere un percorso simile a quello di Cinelli, passando dalla produzione di componenti a quella di biciclette complete. Per Hi-Light, la stampa 3D offre la possibilità di spostarsi da una produzione di componenti standardizzati a una posizione di primo piano nell’innovazione.