Ricerca su nuovi metodi di produzione additiva

Gli studiosi del Purdue Applied Research Institute (PARI) stanno sviluppando nuove tecniche di stampa 3D per ceramiche scure in grado di resistere a condizioni estreme e idonee all’uso nei veicoli ipersonici. L’obiettivo è produrre queste ceramiche ad alte prestazioni con geometrie complesse in modo efficiente e su scala industriale, migliorando le caratteristiche strutturali dei mezzi impiegati in ambienti estremi.

Ottimizzazione della stampa 3D per ceramiche scure

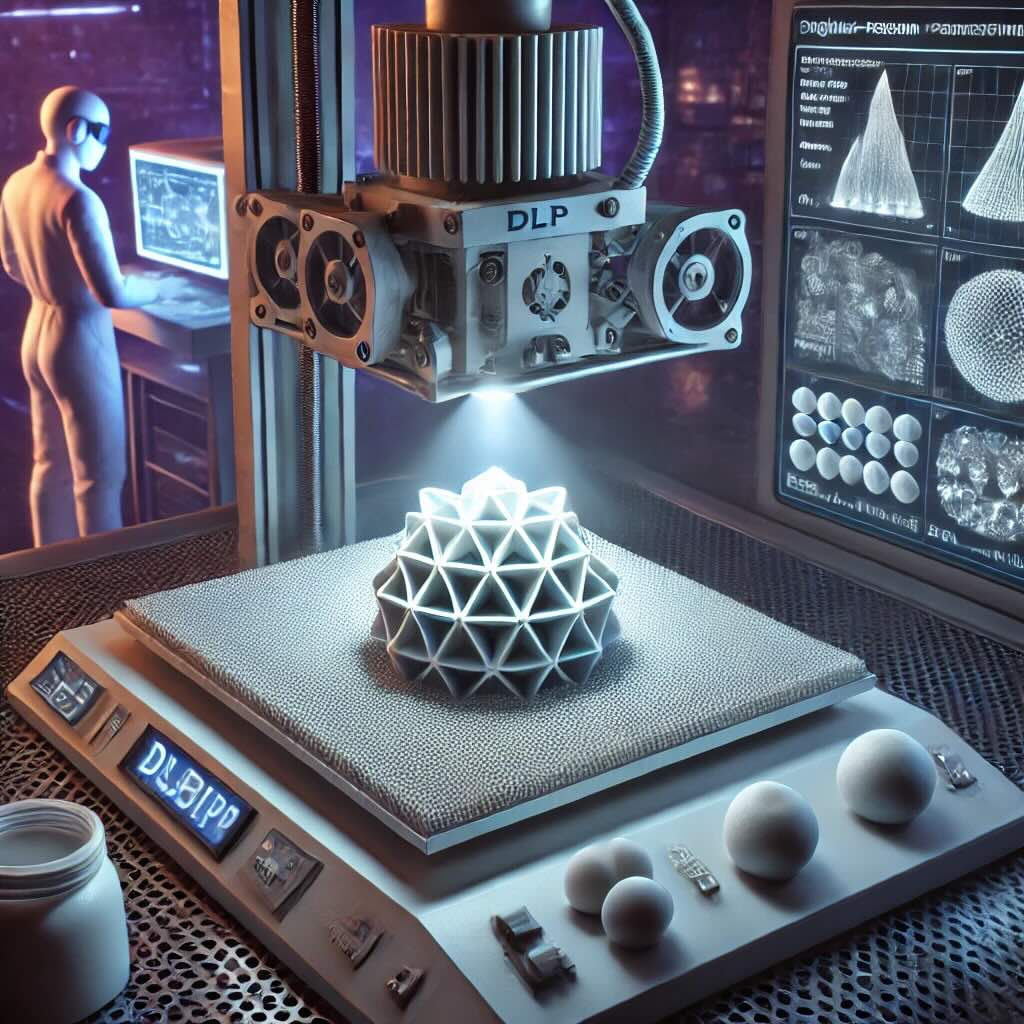

Il progetto, guidato da Rodney Trice, professore presso la School of Materials Engineering e specialista in processi di produzione ceramica al Hypersonics Advanced Manufacturing Technology Center (HAMTC) di PARI, si concentra sull’adattamento di questi materiali alla stampa additiva. Le ceramiche scure presentano un’elevata resistenza a fratture e degrado anche in condizioni atmosferiche impegnative. La loro fabbricazione avviene mediante Digital Light Processing (DLP), un processo in cui la luce UV solidifica strati sottili di una miscela ceramica composta da polveri e resina, permettendo di ottenere strutture precise e uniformi.

“Questo metodo consente di creare design complessi con superfici estremamente lisce e tolleranze dimensionali nell’ordine del micrometro”, spiega Trice. “Abbiamo stampato diverse forme, tra cui coni appuntiti e semisfere, fondamentali per lo sviluppo di veicoli ipersonici.”

Sfide legate alla lavorazione delle ceramiche scure

Uno degli ostacoli principali riguarda l’interazione delle ceramiche scure con la luce UV. A differenza delle ceramiche chiare, che riflettono la luce e si solidificano in modo uniforme, le ceramiche scure la assorbono, riducendo la profondità di polimerizzazione e rallentando il processo di stampa.

“Poiché le polveri scure assorbono la luce UV necessaria alla solidificazione del materiale, non possiamo ottenere strati di spessore adeguato”, aggiunge Trice. “Questo limita la velocità di produzione e influisce sui tempi di realizzazione di ogni componente.”

Soluzioni per migliorare il processo di stampa

Per superare questo problema, Matthew Thompson, dottorando in ingegneria dei materiali, e Dylan Crump, tecnico di ricerca sulle ceramiche presso HAMTC, stanno testando diverse formulazioni di resina e trattamenti superficiali. L’obiettivo è aumentare la profondità di polimerizzazione e ottimizzare la velocità di stampa, riducendo al contempo il rischio di difetti post-lavorazione. Particolare attenzione è rivolta ai componenti di grandi dimensioni, dove la delaminazione e la formazione di crepe potrebbero compromettere l’integrità strutturale.

“Abbiamo lavorato come laboratorio di ricerca e sviluppo per queste ceramiche, regolando le loro proprietà e modificando le superfici per migliorare le prestazioni e la stampabilità”, afferma Thompson.

“Il nostro obiettivo è definire strategie per standardizzare la produzione di questi componenti o fornire agli utenti strumenti per sviluppare autonomamente nuove applicazioni”, continua Thompson. “In questo modo, si possono ridurre i tempi di ricerca e sviluppo per ogni nuovo sistema.”

Collaborazioni e applicazioni future

Questo studio fa parte di cinque progetti finanziati dal Manufacturing Science and Technology Program dell’Office of the Secretary of Defense. La ricerca si svolge in collaborazione con il Naval Surface Warfare Center, Crane Division, e il National Security Technology Accelerator’s Strategic and Spectrum Missions Advanced Resilient Trusted Systems. Le informazioni raccolte contribuiranno allo sviluppo di applicazioni industriali, facilitando la progettazione e la produzione di nuovi sistemi con minori investimenti in ricerca.