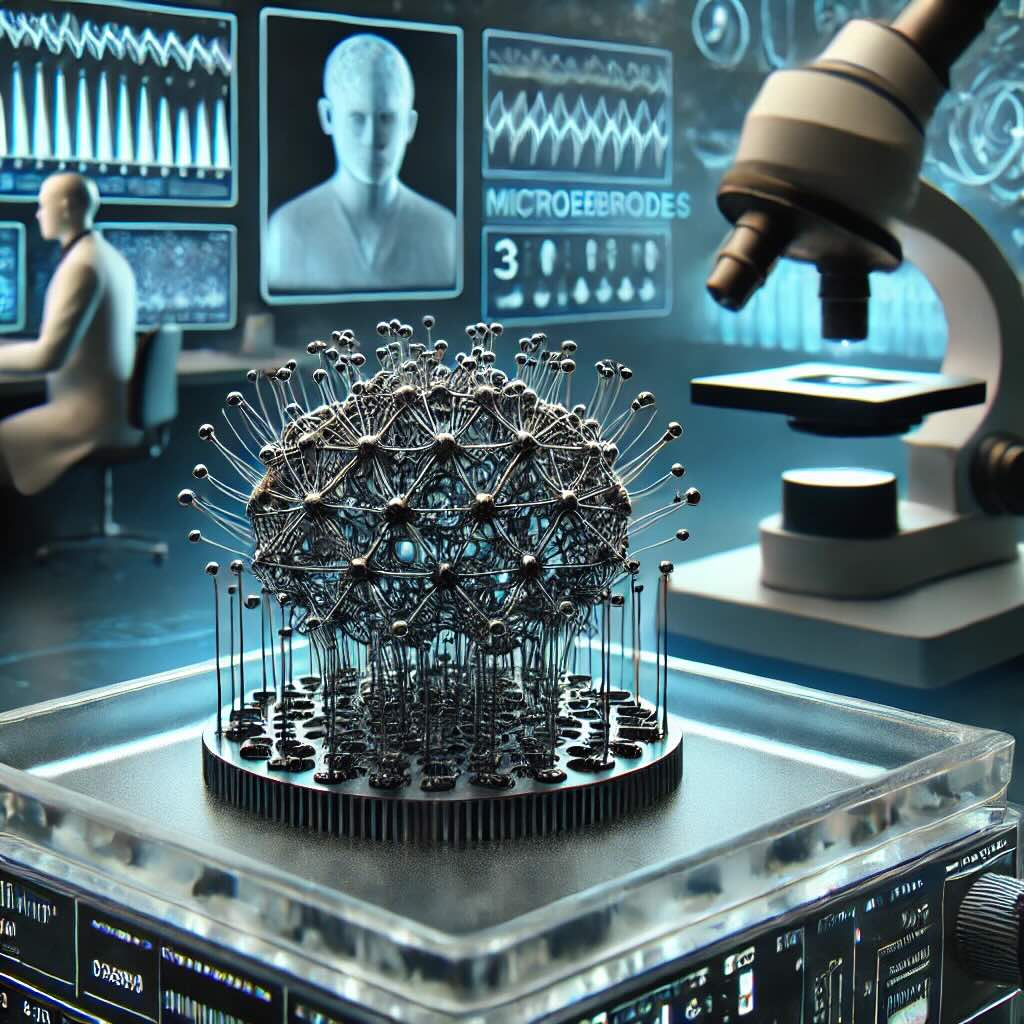

Un team di ricercatori delle università di Pusan e Seoul ha sviluppato un metodo innovativo che potrebbe trasformare la registrazione e la stimolazione neurale. Guidati dai professori associati Joonsoo Jeong e Kyungsik Eom, hanno introdotto la tecnica denominata microelectrothermoforming (μETF), che semplifica la creazione di intricate microstrutture 3D su array di microelettrodi (MEA) utilizzando termoplastici e stampi stampati in 3D.

Sfide nelle interfacce neurali tridimensionali

La progettazione di interfacce neurali 3D ha sempre presentato ostacoli significativi. Le tecnologie tradizionali dei sistemi microelettromeccanici (MEMS) richiedono numerosi passaggi per costruire microstrutture 3D su MEA planari, rendendo il processo complesso e limitando la varietà di forme ottenibili. Metodi come la fotolitografia, la deposizione sotto vuoto e l’incisione sono stati comunemente utilizzati, ma con restrizioni progettuali.

Il metodo μETF: semplificazione della fabbricazione

La tecnica μETF offre una soluzione a queste difficoltà, permettendo di modellare array di elettrodi piatti in microstrutture 3D in un unico passaggio, utilizzando stampi stampati in 3D che non fanno parte dell’elettrodo finale. L’idea è nata dall’osservazione delle coperture in plastica dei bicchieri da caffè da asporto, suggerendo l’applicazione di questo metodo a livello microscopico per creare strutture 3D per elettrodi neurali.

Miglioramenti nella stimolazione neurale e nella durabilità

Applicando la tecnica μETF, il team ha prodotto MEA con protrusioni e recessi alti 80 micrometri. Questo metodo consente la creazione di forme diverse all’interno dello stesso array di elettrodi, aprendo la strada a strutture microelettrodiche personalizzate per applicazioni neurali specifiche. Esperimenti di stimolazione retinica hanno mostrato che questi MEA 3D superano significativamente gli elettrodi planari convenzionali, richiedendo una corrente di stimolazione inferiore di 1,7 volte e migliorando la risoluzione spaziale di 2,2 volte.

Un vantaggio significativo della tecnica μETF è la capacità di modellare microstrutture 3D senza passaggi di lavorazione aggiuntivi. Il metodo utilizza polimeri a cristalli liquidi (LCP) come substrato termoplastico, grazie alla loro durabilità, resistenza chimica e biocompatibilità. La bassa assorbenza d’acqua degli LCP li rende adatti per impianti a lungo termine. Sebbene in questo studio sia stato utilizzato l’LCP, i ricercatori notano che la tecnica μETF potrebbe essere applicata ad altre termoplastiche comunemente usate nell’ingegneria biomedica.

Validazione dell’efficacia dei MEA 3D

L’efficacia di questi MEA 3D è stata ulteriormente confermata attraverso simulazioni computazionali ed esperimenti ex vivo con modelli murini. I risultati hanno rivelato che le strutture 3D migliorano la localizzazione dei campi elettrici, riducendo la corrente necessaria per una stimolazione efficace. L’imaging del calcio nelle retine dei topi ha confermato che gli elettrodi sporgenti attivano le cellule gangliari retiniche in modo più efficiente rispetto agli elettrodi planari, sia in termini di corrente richiesta che di precisione spaziale.

Durabilità e potenziali applicazioni future

Oltre alle prestazioni, la durabilità è stata un fattore chiave. Valutazioni meccaniche ed elettrochimiche hanno confermato che i MEA fabbricati con μETF mantengono la loro integrità sotto condizioni di pressione fisiologica. Le proprietà elettriche sono rimaste stabili anche dopo ripetute deformazioni, e l’analisi agli elementi finiti ha mostrato che il nuovo design minimizza lo stress meccanico sugli strati conduttivi incorporati, garantendo affidabilità a lungo termine.

Le implicazioni di questa ricerca si estendono oltre gli impianti neurali. I ricercatori stanno esplorando il potenziale della tecnica μETF per l’elettronica indossabile, gli studi su organoidi e i sistemi lab-on-a-chip, dove microstrutture 3D precise potrebbero avere un impatto significativo. L’obiettivo attuale è perfezionare la fabbricazione per applicazioni mediche più ampie.

Progressi nella stampa 3D per impianti neurali

La stampa 3D è stata occasionalmente utilizzata nel campo degli impianti neurali. Nel 2020, ricercatori del Massachusetts Institute of Technology (MIT) hanno sviluppato elettrodi cerebrali morbidi e flessibili utilizzando la stampa 3D e materiali polimerici conduttivi. Progettati per conformarsi ai contorni naturali del cervello, questi impianti offrivano un’alternativa più sicura e adattabile agli elettrodi metallici tradizionali, che spesso causano infiammazione e cicatrici. Raffinando il polimero conduttivo in un idrogel stampabile, il team ha garantito che il materiale mantenesse la sua conduttività elettrica pur conservando una struttura morbida. I primi test sui topi hanno confermato la capacità dell’elettrodo di rilevare segnali neurali con alta precisione.

Inoltre, ricercatori della Carnegie Mellon University hanno sviluppato una nuova classe di sonde neurali ad alta densità utilizzando la stampa 3D con nanoparticelle per migliorare la registrazione dei dati neurali. Supportato da una sovvenzione NIH di 1,95 milioni di dollari nell’ambito dell’iniziativa BRAIN, il progetto mirava a creare un metodo di produzione economico per impianti cerebrali. Guidato da Rahul Panat ed Eric Yttri, il team ha utilizzato la stampa aerosol jet per fabbricare array di microelettrodi personalizzabili e ultra-alta densità, superando le sonde convenzionali in termini di risoluzione e impiantabilità. Abilitando interfacce cervello-macchina precise e applicazioni neuroprotesiche, la tecnologia ha migliorato significativamente l’accessibilità degli elettrodi riducendo i danni ai tessuti.