Soluzioni per la gestione termica nello spazio con componenti metallici additivi

Il tema della dissipazione del calore è cruciale per satelliti e sonde spaziali, dove le oscillazioni termiche possono compromettere il funzionamento dei sistemi di bordo. In questo contesto, 3D Systems, azienda statunitense leader nelle tecnologie di stampa 3D, ha avviato due progetti sostenuti dalla NASA in collaborazione con gruppi di ricerca della Pennsylvania State University e dell’Arizona State University. L’obiettivo comune è sviluppare radiatori in metallo realizzati tramite stampa additiva, capaci di ottimizzare il trasferimento termico, ridurre il peso e contenere l’ingombro complessivo, grazie all’utilizzo di materiali avanzati quali il titanio e le leghe a memoria di forma.

Stampa laser a letto di polvere e strutture a capillare integrato

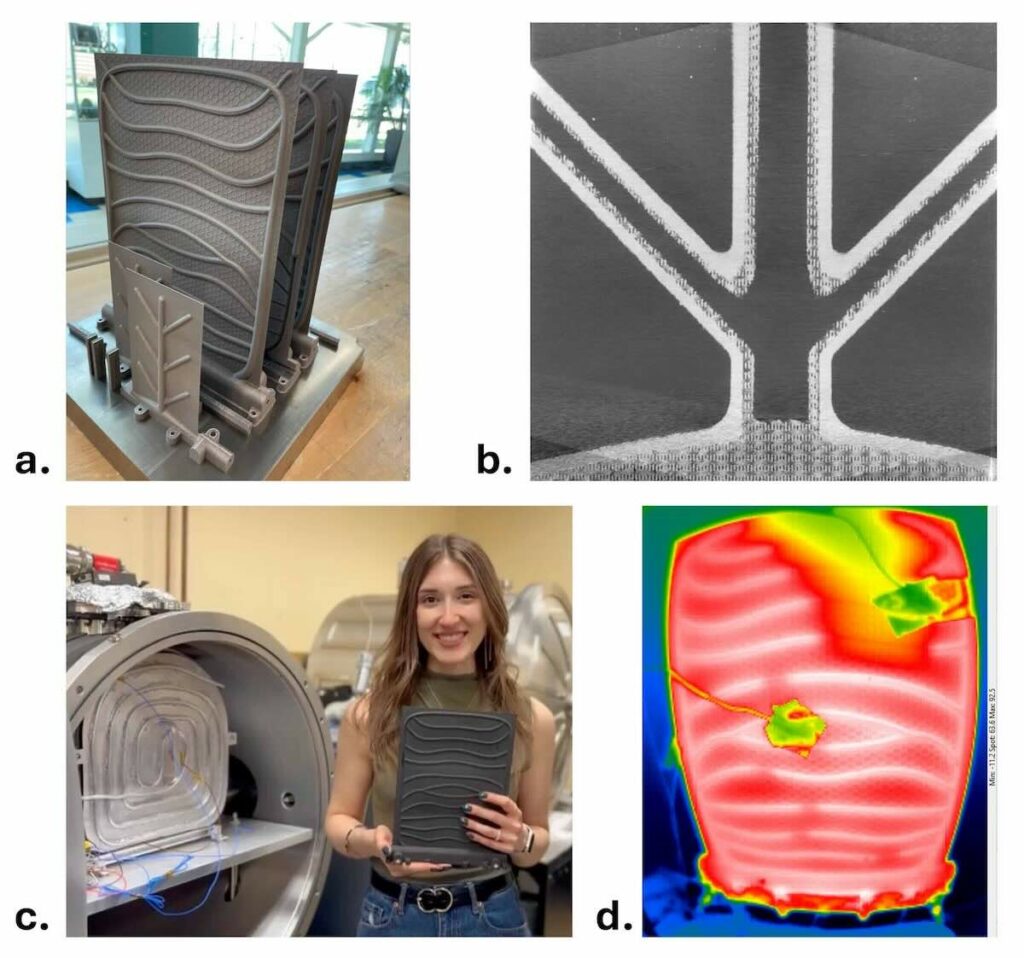

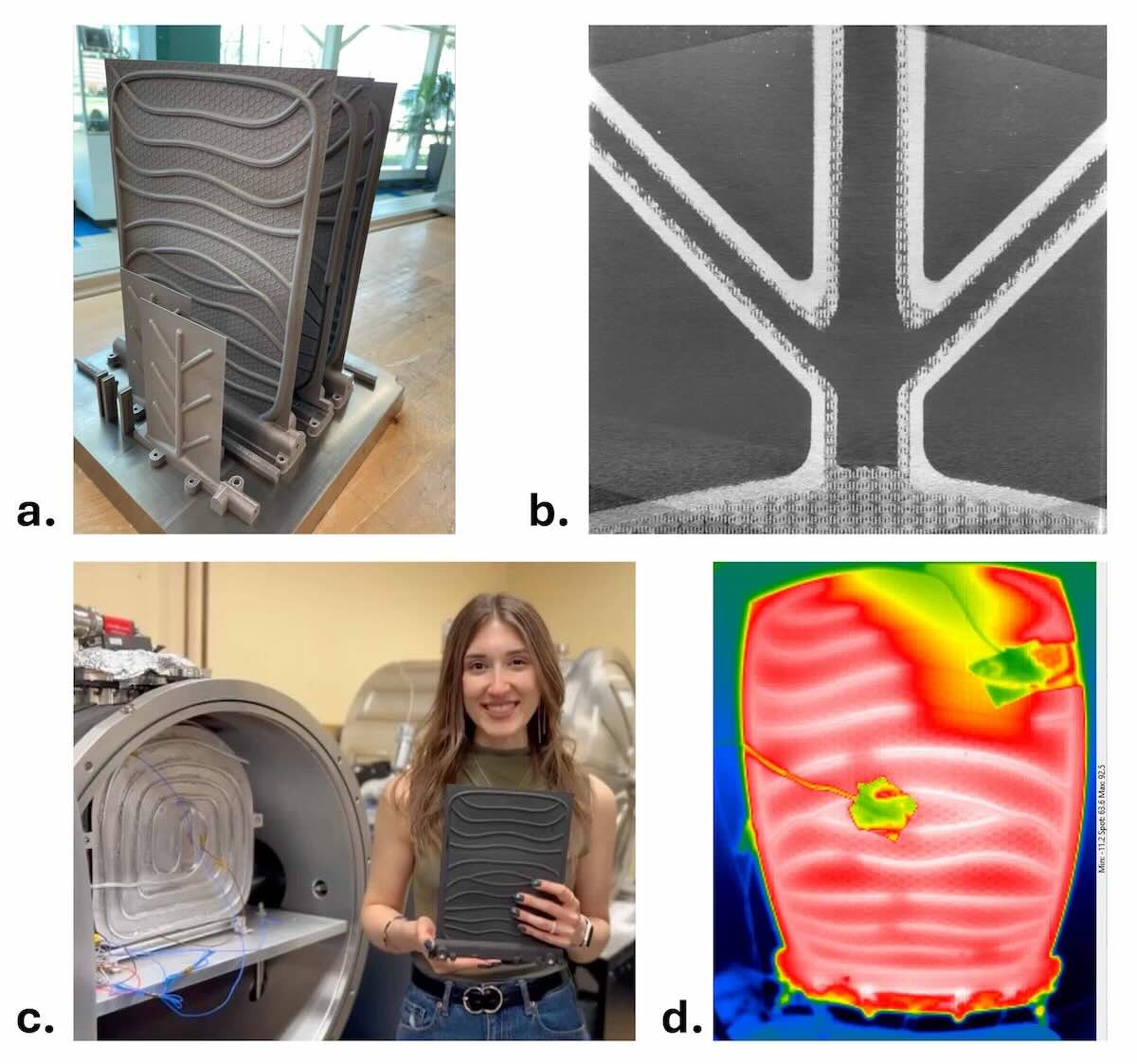

Tradizionalmente, la gestione del calore in ambiente spaziale si basa su sistemi a heatpipe, che sfruttano fluidi e reti capillari per trasferire l’energia termica dalle componenti calde verso le superfici di dispersione. Questi dispositivi tuttavia richiedono assemblaggi complessi, poiché il circuito capillare – formato da tubi e sottili porosità interne – è spesso realizzato a parte e poi inserito all’interno di un dissipatore. Con la tecnologia Direct Metal Printing (DMP) di 3D Systems, invece, è possibile produrre radiatori monolitici, inglobando direttamente nella struttura le porosità necessarie a creare le vie capillari per la circolazione passiva del liquido refrigerante.

Grazie al supporto del software CAD/CAM 3DXpert di Oqton, i ricercatori hanno concepito un nucleo poroso che funge da “stuoia capillare” entro le pareti del radiatore stesso. Questo approccio consente di eliminare le parti assemblate e di ottenere un dispositivo compatto, in grado di operare fino a temperature di esercizio attorno ai 230 °C. Il risultato finale è un componente che garantisce un’efficace dissipazione del calore riducendo del 50 percento il peso rispetto ai radiatori convenzionali.

Il contributo della Pennsylvania State University

Il team della Pennsylvania State University, sotto la guida dell’Associate Professor Alex Rattner, ha affiancato 3D Systems nella definizione delle geometrie interne ottimali per il flusso capillare. Le competenze nel campo dell’ingegneria aerospaziale, unite alle conoscenze approfondite delle tecniche additive, hanno permesso di sperimentare soluzioni di design che spingono oltre i limiti delle strutture tradizionali. Secondo le parole di Rattner, l’utilizzo della camera a atmosfera controllata della piattaforma DMP, unita alle capacità di modellazione avanzata di 3DXpert, ha consentito di lavorare materiali esotici come il titanio in grado di sostenere sollecitazioni elevate e garantire elevata conduttività termica. In questo modo, i ricercatori sono riusciti a progettare griglie e canali interni con dimensioni inferiori al millimetro, massimizzando la superficie di scambio termico senza compromettere la robustezza complessiva del dispositivo.

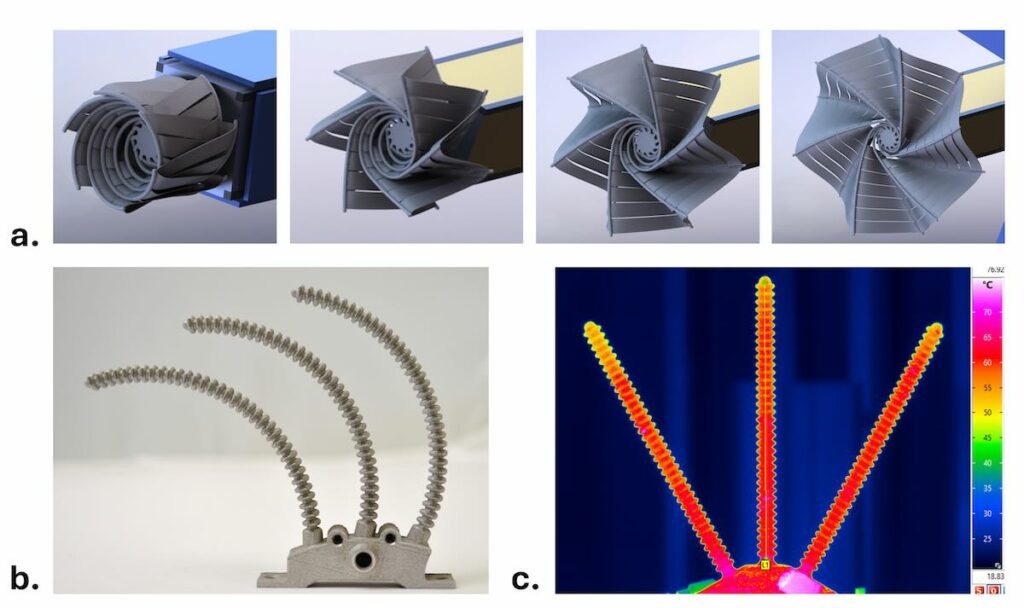

L’approccio con leghe a memoria di forma presso l’Arizona State University

In parallelo, i ricercatori dell’Arizona State University si sono concentrati su una seconda tipologia di radiatore, impiegando Nitinol, una lega basata su nichel e titanio nota per le sue proprietà di memoria di forma. Questo materiale è in grado di modificare spontaneamente la propria conformazione al variare della temperatura, permettendo al radiatore di dispiegarsi senza necessità di attuatori esterni. Nei modelli prototipali, la superficie dispersiva si estende di sei volte rispetto allo stato compresso, garantendo un’elevata capacità di scambio termico in fase di funzionamento. La particolarità della soluzione consiste nel fatto che, all’accensione del sistema di bordo, la struttura si apre “da sola”, sfruttando il calore generato dai componenti elettronici: così, il radiatore passa in pochi secondi dalla configurazione compatta a quella estesa, senza richiedere meccanismi aggiuntivi.

L’integrazione della stampa DMP consente di realizzare un pezzo unico, con geometrie complesse difficilmente ottenibili con tecniche tradizionali. I ricercatori hanno studiato il comportamento del Nitinol in condizioni di microgravità e sottoposto i prototipi a cicli termici simulati, verificando che la transizione di fase avvenga in modo affidabile anche dopo numerosi accensioni e spegnimenti. Questo aspetto è fondamentale per applicazioni su satelliti di piccole dimensioni, come i CubeSat, dove lo spazio a disposizione è estremamente limitato e i componenti devono svolgere più funzioni.

Il ruolo di 3D Systems e delle tecnologie additive

Secondo quanto dichiarato da Mike Shepard, Vice President del settore Aerospace & Defense in 3D Systems, le attività in corso con la Pennsylvania State University, l’Arizona State University e il NASA Glenn Research Center mettono in evidenza le potenzialità della piattaforma DMP in campo aerospaziale. La produzione di parti leggere e funzionali, capaci di sostituire sistemi tradizionali maggiormente ingombranti, si rivela di interesse non soltanto per le missioni spaziali, ma anche per altri settori sensibili alle problematiche di termica, come l’automotive ad alte prestazioni e i data center dedicati all’intelligenza artificiale.

La tecnologia DMP di 3D Systems si basa su un processo di fusione laser a letto di polvere (Laser-Powder Bed Fusion), in cui un fascio laser ad alta potenza fonde strato dopo strato una lega metallica. Questo metodo permette di controllare con precisione la densità, la microstruttura e le proprietà meccaniche finali del componente. Accoppiato al software 3DXpert, che gestisce tutto il flusso di lavoro dalla progettazione alla generazione dei percorsi utensile, il sistema garantisce tempi di sviluppo ridotti e una notevole flessibilità nella modifica delle geometrie. Il risultato è una gamma di parti che, pur nascendo da un’unica macchina, può soddisfare requisiti di resistenza, leggerezza e conducibilità superiori rispetto agli standard attuali.

Benefici per le applicazioni aerospaziali ed estensioni in altri settori

I risultati ottenuti da questi progetti mettono in luce come la stampa metallica additiva possa apportare migliorie tangibili nella gestione termica a bordo di veicoli spaziali. Grazie alla riduzione dei materiali di supporto e all’integrazione monolitica delle funzioni, i radiatori generati con DMP pesano circa la metà delle controparti tradizionali, contribuendo a diminuire il carico utile e i costi di lancio. Allo stesso tempo, l’uso di materiali come il titanio assicura una resistenza alla corrosione e alle sollecitazioni meccaniche superiore, fattore essenziale per missioni di lunga durata al di fuori dell’atmosfera terrestre.

In virtù dell’efficacia raggiunta, questi sviluppi potrebbero trovare applicazione anche nel settore dell’elettronica di potenza, dove è necessario smaltire grandi quantità di calore in spazi ridotti, e nell’avionica, dove il rapporto peso‐resistenza è un vincolo costante. Inoltre, per i data center ad alte prestazioni, l’adozione di scambiatori termici ottimizzati con strutture interne a porosità controllata può contribuire a ridurre i consumi energetici legati al raffreddamento delle macchine.