Sviluppo di componenti metallici a porosità controllata con LPBF

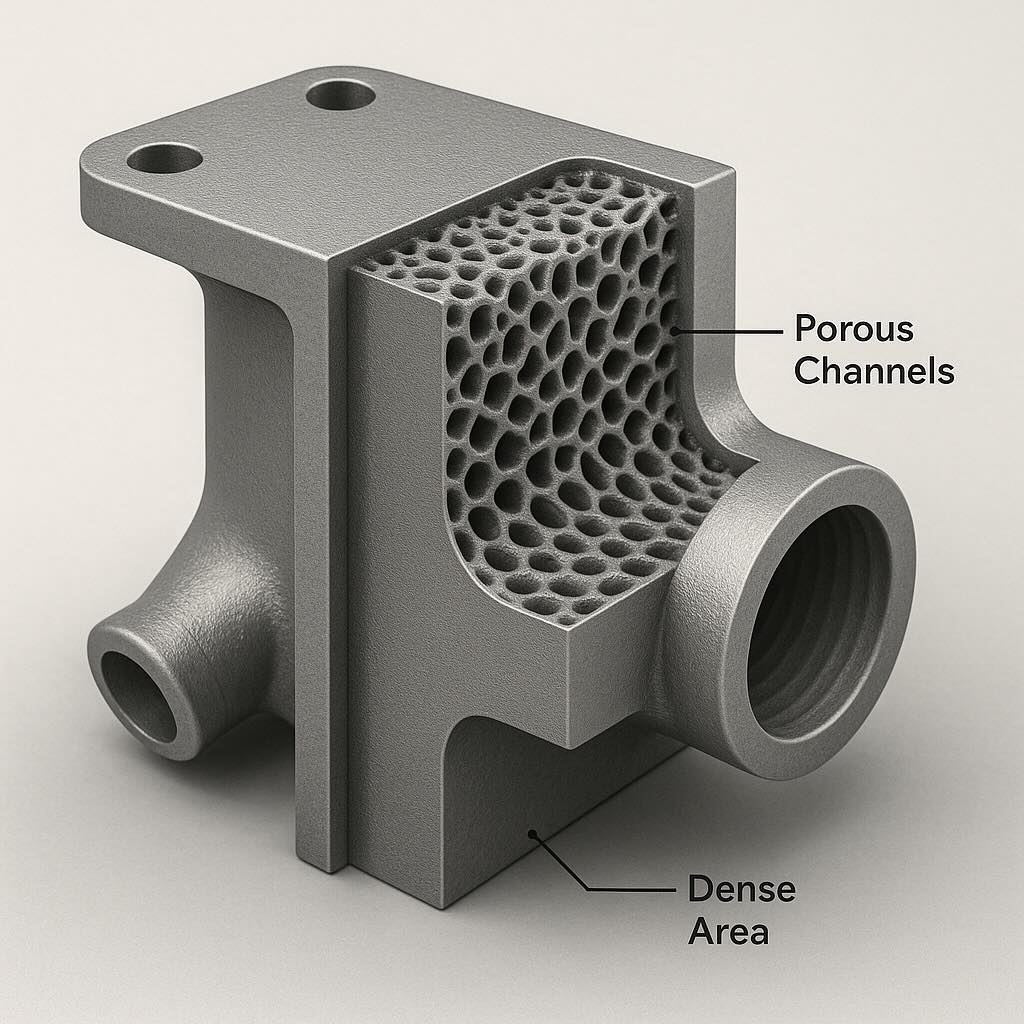

Il Fraunhofer-Institut für Lasertechnologie ILT di Aachen ha messo a punto un processo in grado di creare, all’interno di un unico ciclo di stampa 3D, parti metalliche caratterizzate da zone aperte e da aree completamente dense. Grazie alla tecnologia Laser Powder Bed Fusion (LPBF) adattata, diventa possibile definire, in base alle esigenze funzionali, punti con permeabilità selezionata senza dover ricorrere a forature successive, all’inserimento manuale di filtri oppure a complicate operazioni di montaggio di più sottocomponenti. In questo modo, i progettisti possono combinare superfici impermeabili con strutture porose direttamente all’interno dello stesso pezzo, sfruttando al massimo la libertà di design offerta dalla manifattura additiva.

LPBF con variazione dei parametri di processo

Il principio di base consiste nell’alterazione mirata dei parametri di fusione laser durante la deposizione stratificata del materiale in polvere. In un utilizzo tradizionale del LPBF, l’obiettivo è ottenere superfici pienamente dense e garantire proprietà meccaniche uniformi in tutto il componente. Il team di lavoro guidato da Andreas Vogelpoth, che fa parte del gruppo di ricerca su processo e sistemi LPBF presso il Fraunhofer ILT, ha invece esplorato come modificare potenza del laser, velocità di scansione e distribuzione della polvere in modo da generare, in specifiche aree, porosità controllata. In pratica, variando questi parametri in modo calibrato si creano delle “zone permeabili” dove il materiale rimane parzialmente fuso creando una matrice di canali capillari. Il risultato è un componente che combina aree rigide e compatte con segmenti provvisti di pori creati ad hoc, consentendo il passaggio di fluidi o gas all’interno di particolari sezioni.

Vantaggi rispetto alle soluzioni convenzionali

Il metodo di Fraunhofer ILT si distingue dalle tecnologie basate sui metalli espansi o sulle strutture reticolari stampate a parte. Nei metalli schiumati, ad esempio, la permeabilità è distribuita su tutto il pezzo, ma risulta complesso concentrare la porosità solo in determinati punti: inoltre, dopo la produzione si rende spesso necessario un processo di foratura o la saldatura di inserti filtranti. Al contrario, con il LPBF adattato non serve alcuna lavorazione meccanica posteriore: il poro è già integrato nella geometria fin dal primo strato di stampa. Ciò comporta una serie di vantaggi, tra cui la riduzione delle giunzioni potenzialmente critiche dal punto di vista termico o elettrico, la possibilità di realizzare forme interne complesse inaccessibili ai metodi tradizionali e la semplificazione del percorso produttivo.

Integrazione delle porosità in base alle specifiche del cliente

Secondo le spiegazioni fornite da Andreas Vogelpoth, il Fraunhofer ILT intende collaborare direttamente con gli utilizzatori finali per definire il grado di permeabilità richiesto e le zone del componente in cui questa deve comparire. «I progettisti possono indicarci in quali punti del progetto è necessaria una certa quantità di passaggio fluido, e noi traduciamo tali indicazioni nei parametri di stampa», ha precisato Vogelpoth. Il risultato è un pezzo metallico che soddisfa esattamente le stesse specifiche di progetto, senza dispersioni di materiale nei punti non necessari e con una riduzione di possibili perdite di carico.

Applicazioni nel settore delle tecnologie per l’idrogeno

Una delle aree in cui questo approccio potrebbe avere un impatto immediato è il comparto dell’idrogeno. Nei sistemi di elettrolisi, ad esempio, occorrono tessuti porosi o “gas diffusion layers” con permeabilità uniformi per separare pressioni e distribuzioni di flusso. Con la metodologia sviluppata al Fraunhofer ILT, tali strati funzionali possono essere stampati in un unico blocco, eliminando componenti aggiuntivi e riducendo la complessità dell’assemblaggio. Le potenzialità si estendono anche ai reattori chimici, agli scambiatori di calore in cui è utile avere zone fredde e zone di passaggio del fluido integrate nella stessa struttura, nonché alla produzione di matrici di supporto nei processi di filtrazione.

Possibili impieghi in altri settori industriali

Oltre all’idrogeno, i ricercatori individuano scenari d’uso nei sistemi di gestione termica, ad esempio nelle piastre di scambio calore, dove la creazione di canali interni a geometria complessa consente di ottimizzare l’efficienza termica in spazi contenuti. Anche nel settore degli utensili da lavoro, risultano interessanti le possibilità di integrare trame porose per il rapido raffreddamento interno o per il passaggio di agenti chimici di lubrificazione direttamente attraverso il corpo dell’utensile. La chimica di processo, a sua volta, può beneficiare di strutture a permeabilità variabile per modulare la distribuzione di reagenti o solventi in reattori di piccola scala.

Presentazione alla Laser World of Photonics 2025

Nel corso della fiera Laser World of Photonics 2025, in programma a Monaco di Baviera dal 24 al 27 giugno, il Fraunhofer ILT esporrà un prototipo che mostra chiaramente la presenza di zone porose integrate all’interno di un componente stampato in LPBF. L’obiettivo dei ricercatori è dimostrare come, variando con precisione i parametri di processo in funzione delle esigenze di permeabilità, sia possibile ottenere parti ad alta funzionalità già pronte per l’uso industriale. Grazie a questa iniziativa, anche le piccole e medie imprese potranno avvicinarsi a questa tecnologia, usufruendo di un supporto tecnico per la definizione del design e l’ottimizzazione dei parametri di stampa secondo i requisiti specifici.