Un nuovo approccio per la stampa 3D del vetro a bassa temperatura

Il Lincoln Laboratory del MIT ha introdotto un processo di fabbricazione additiva in grado di produrre elementi in vetro con un picco termico di appena 250 °C, molto inferiore ai superamenti di 1.000 °C richiesti dai metodi tradizionali. Questa soluzione rende finalmente compatibile il vetro con materiali sensibili al calore e attrezzature più economiche, oltre a ridurre sensibilmente i consumi energetici.

La tecnica Direct Ink Writing e la composizione dell’inchiostro

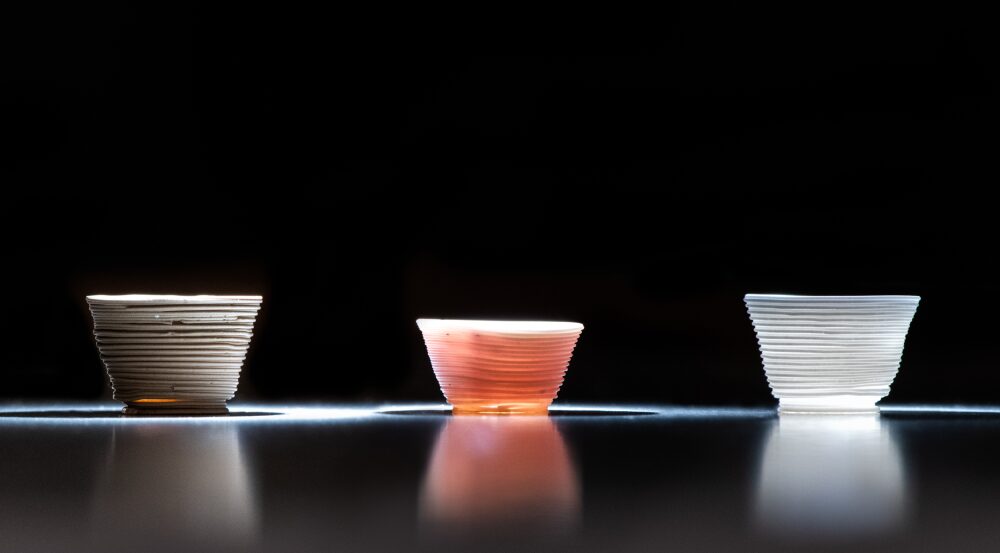

Il cuore del metodo è il Direct Ink Writing (DIW), in cui si extrude uno “snodo” di inchiostro formulato ad hoc: una soluzione vetrosa silicatica arricchita di nanoparticelle inorganiche. Questi componenti, scelti per le loro proprietà ottiche o elettriche, conferiscono al prodotto finale caratteristiche specifiche a seconda dell’applicazione. Il liquido viene depositato strato su strato, a temperatura ambiente, attraverso una testina robotizzata che disegna gli spessori con risoluzione dell’ordine dei 100 µm.

Dal green part al vetro finito

-

Stampa del “green part”

Il pezzo, ancora elastico, emerge dopo la deposizione strato dopo strato. -

Trattamento in bagno di olio minerale a 250 °C

L’immersione in olio garantisce riscaldamento uniforme senza ossidazione e induce la reticolazione del silicato intorno alle nanoparticelle. -

Lavaggio con solvente organico

Il risciacquo elimina i residui di olio e lascia in superficie un oggetto interamente inorganico, con microstruttura compatta e priva di impurità.

Proprietà delle strutture ottenute

Le provette realizzate mostrano:

-

Elevata fedeltà dimensionale, con scostamenti inferiori al 2 % rispetto al modello CAD.

-

Stabilità termica, mantenendo integrità meccanica anche oltre i 200 °C.

-

Bassa percentuale di ritiro, spesso al di sotto del 5 % in volume.

Questi risultati aprono la strada a componenti complessi, fino a ieri impraticabili con soffiatura o fusione convenzionale.

Applicazioni possibili

-

Microfluidica: canali e giunzioni per sistemi “lab-on-chip” capaci di gestire fluidi a velocità e volumi ridotti, con alta trasparenza per l’osservazione ottica.

-

Ottica libera: lenti di forma libera, prismi e guide d’onda ottiche, sfruttabili in dispositivi di imaging avanzato o sensoristica.

-

Elettronica ad alta temperatura: involucri e dissipatori in vetro, in grado di proteggere componenti sensibili fino a 300 °C e oltre, ideali per sensori in ambienti industriali estremi.

-

Dispositivi per il settore aerospaziale e Difesa: serbatoi criogenici o isolatori termici per satelliti, grazie alla ridotta massa e alla possibilità di integrare più materiali in un unico pezzo.

Vantaggi rispetto ai processi tradizionali

-

Riduzione dei consumi: si evita il forno a induzione oltre i 1.000 °C, con un risparmio di energia stimato intorno al 70 %.

-

Compatibilità con materiali compositi: inserimento di fibre ottiche o filamenti conduttivi direttamente nell’inchiostro, senza degradazione termica.

-

Flessibilità di design: geometrie reticolari, interni cavitati e dettagli submillimetrici realizzabili senza attrezzature aggiuntive.

-

Tempi di produzione: dal file digitale al componente finito bastano poche ore di stampa e un ciclo di post-processing contenuto, a differenza delle settimane richieste per soffiatura e lavorazioni meccaniche.

Sviluppi futuri e prospettive di industrializzazione

Il gruppo guidato dal ricercatore Bradley Duncan sta perfezionando la trasparenza ottica e sperimenta varianti di inchiostro per proprietà elettriche o chimiche specifiche. Il passo successivo prevede la realizzazione di prototipi di dispositivi completi—come micro-lenti integrate in chip ottici—e la collaborazione con partner industriali per trasferire la tecnologia a impianti di produzione su scala maggiore.