Un team della Binghamton University (SUNY) dimostra una micro‑biobatteria a spore batteriche con anodi in acciaio 316L realizzati tramite LPBF, capace — in configurazioni in serie/parallelo — di erogare circa 1 mW, sufficiente ad alimentare un display TFT da 3,2″. Il lavoro, pubblicato su Advanced Energy & Sustainability Research .

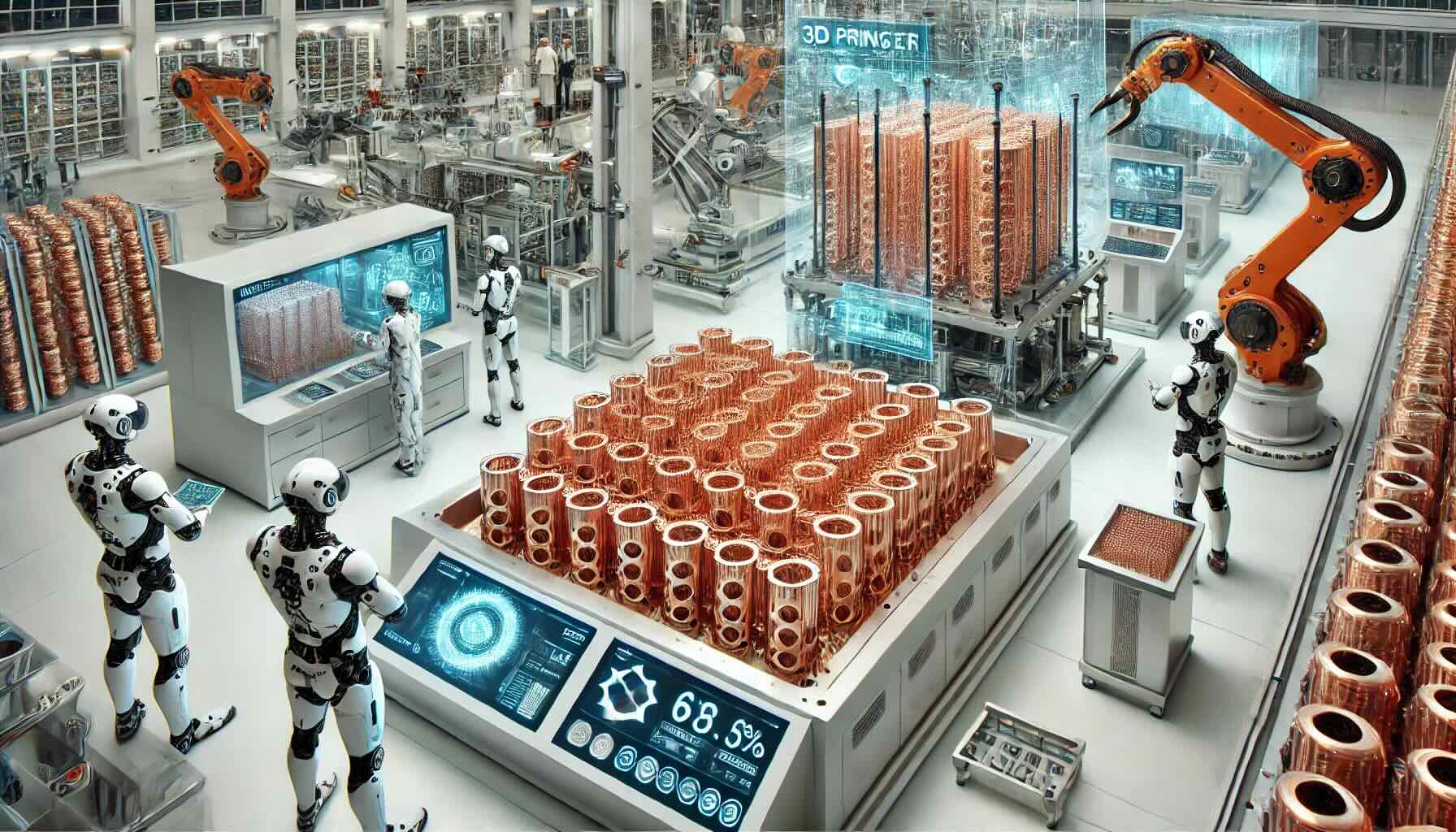

La generazione elettrica da microbi non è una novità scientifica, ma la sua traduzione in dispositivi piccoli, robusti e riutilizzabili è rimasta complessa. Spesso il limite non sta nella biologia, ma nella meccanica ed elettrochimica degli elettrodi: i materiali polimerici o carboniosi sono leggeri ma fragili e poco conduttivi; le reti metalliche commerciali hanno morfologie poco controllabili. Il gruppo guidato da Seokheun “Sean” Choi (ECE) e Dehao Liu (ME) propone di usare stampa 3D metallica LPBF per ingegnerizzare la micro‑architettura degli anodi, migliorare il trasferimento di massa e la colonizzazione batterica, e di conseguenza l’output elettrico. Il risultato è una piattaforma impilabile, con sei unità che raggiungono ~1 mW, poi impiegate per azionare un piccolo display.

Le microbial fuel cells (MFC) catturano gli elettroni prodotti dal metabolismo di batteri elettrogeni; il rendimento pratico dipende dalla superficie attiva e dal contatto tra biofilm e anodo. A scala micrometrica, i bioink e i compositi porosi offrono porosità, ma pagano in robustezza meccanica e conducibilità; le reti metalliche acquisite “off‑the‑shelf” limitano il controllo su porosità, rugosità e curvatura. L’uso della LPBF su 316L permette di disegnare strutture periodiche (es. gyroid), con pori sub‑millimetrici e rugosità regolabile per favorire adesione e scambio. Il lavoro conclude una traiettoria di ricerca decennale del gruppo di Choi e ne rappresenta, ad oggi, uno dei risultati con potenza specifica più alta su scala micro.

Il contributo principale è ingegneristico: l’anodo è una struttura 3D stampata in 316L con geometria tipo gyroid che massimizza il rapporto superficie/volume. A differenza delle reti metalliche commerciali, la micro‑architettura è definita in fase di progetto, con porosità e rugosità adattate alla crescita del biofilm. In parallelo, la squadra stampa in 3D altre parti (es. coperchio di tenuta e cathode part), assemblando il sistema come “mattoncini”. La fonte primaria segnala serie/parallelo fino a sei unità per toccare ~1 mW e alimentare un TFT LCD 3,2″; l’elettrodo può essere ripulito e riutilizzato dopo la rimozione delle cellule, mantenendo livelli di potenza comparabili.

Dettagli tecnici

-

Materiale & processo: acciaio inossidabile 316L stampato con Laser Powder Bed Fusion (LPBF). La pubblicazione in AESR menziona anodi gyroid 316L e l’uso di Bacillus subtilis in forma di endospore come biocatalizzatori, scelta funzionale per stoccaggio a lungo termine e attivazione on‑demand. Il controllo della rugosità per superfici upskin/downskin e la porosità sub‑mm consentono di modulare l’adesione del biofilm e l’impedenza dell’elettrodo.

-

Architettura della cella: il modulo integra anodo, catodo e una membrana per scambio ionico; più celle vengono impilate e collegate. Il sistema dimostrato raggiunge circa 1 mW con sei unità, sufficiente per alimentare un display; la misura è riportata nel comunicato e supportata dalle curve presentate.

-

Riutilizzo: l’acciaio consente di staccare il biofilm dopo l’uso e ripristinare la cella; il team riporta mantenimento dei livelli di potenza dopo cicli di riuso.

-

Integrazione additiva: oltre agli anodi, il gruppo ha stampato cathode part e coperchi in metallo, semplificando l’assemblaggio (concetto “Lego‑like”). Questa modularità è rilevante per manifattura su piccola scala e supply distributed in applicazioni IoT.

Implicazioni e impatto

-

Energia per sensori remoti: ~1 mW non è una soglia elevata per elettroniche complesse, ma è congrua per micro‑sensori intermittenti con power management e harvesting (es. registrazioni duty‑cycled più trasmissione dati compressa). Un PMIC con buffer supercap può accumulare l’energia su finestre temporali definite, alimentando ciclicamente radio LPWAN o BLE.

-

Affidabilità & manutenzione: la possibilità di riutilizzare gli anodi riduce il costo per ciclo e rende la biobatteria più coerente con impieghi sul campo; l’acciaio 316L è uno standard consolidato con resistenza alla corrosione e compatibilità con ambienti umidi. Il punto critico resta la formazione del biofilm in condizioni variabili (temperatura, nutrienti), che richiede condizionamento e protezione.

-

Scalabilità: la LPBF consente produzione su misura delle architetture, ma i costi/ora macchina non sono trascurabili; tuttavia gli anodi sono riutilizzabili e la scala richiesta per applicazioni IoT è limitata. In prospettiva, la qualificazione di parametri (spessore strut, unit cell del gyroid, finitura) potrebbe condurre a una libreria di design con prestazioni prevedibili.

-

Confronto con altre strategie: elettrodi porosi stampati in Inconel o reticoli metallici con elettrodeposizione di nichel hanno mostrato prestazioni elettrochimiche interessanti in letteratura, ma non sempre sono riutilizzabili o biocompatibili quanto l’acciaio; i material‑systems carboniosi offrono grande superficie ma resistenza meccanica e conducibilità inferiori. Il 316L, in questo contesto, è un compromesso utile tra robustezza, conducibilità e ingegnerizzabilità.

Prezzi e disponibilità

Non c’è un prodotto commerciale: si tratta di ricerca accademica con paper peer‑reviewed in AESR e comunicato universitario. Il team indica priorità per un metodo unificato di stampa dei componenti e per la gestione dell’energia (charge/discharge) a valle della cella, in modo da renderla plug‑and‑play con l’elettronica del sensore.

Confronto/alternative

-

Micro‑fuel cell “classiche”: le celle a idrogeno o metanolo su scala micro hanno densità di potenza superiore, ma vincoli su combustibile e sicurezza.

-

Harvesting ambientale: PV indoor, termico o vibrazionale sono opzioni valide; in scenari umidi, ricchi di nutrienti o biologicamente attivi, una MFC con anodi metallici riutilizzabili diventa una fonte integrativa da combinare con altre forme di raccolta e supercap.

-

Elettrodi polimerici/ carboniosi: più economici, ma con limiti su durabilità, conducibilità e finitura controllata; richiedono trattamenti per la rugosità e possono degradare meccanicamente. Il 316L LPBF risolve questi punti, a fronte di costi macchina più elevati compensati dal riuso.

Questioni aperte e prossimi passi

-

Affidabilità a lungo termine: il biofilm evolve; serviranno studi su stabilità oltre i test iniziali.

-

Compatibilità ambientale: per applicazioni outdoor, incapsulamenti e gestione umidità/temperatura sono determinanti.

-

Standardizzazione: dataset condivisi su porosità, rugosità e prestazioni potrebbero accelerare il passaggio dai laboratorio a PDT (Product Development & Testing) in ambito industriale.

-

Integrazione elettronica: l’efficienza del power management è la chiave per trasformare 1 mW intermittente in funzionalità utile; la squadra cita esplicitamente la volontà di lavorare su questo punto.

L’uso dell’acciaio 316L stampato in 3D per l’anodo affronta uno snodo pratico delle biobatterie: serve un supporto robusto, conduttivo e ingegnerizzabile a livello micro per favorire il biofilm e ridurre le resistenze parassite. La dimostrazione con 1 mW in stack e il riuso dell’elettrodo portano la tecnologia un passo più vicino a alimentare sensori in condizioni in cui sole, vibrazioni o gradienti termici non sono costanti. Il trasferimento su IoT dipenderà da processi stabili e packaging a prova di campo; ma l’approccio LPBF/316L apre un percorso replicabile anche fuori dal laboratorio.