Nike ha ottenuto un brevetto statunitense (numero US‑12369691 B2) che descrive un metodo per realizzare scarpe adattate in modo preciso ai piedi dei singoli utenti. Il sistema prevede l’impiego iniziale di uno scanner 3D per acquisire i contorni del piede. A partire da questi dati, si progetta una struttura tubolare personalizzata, stampata direttamente sull’upper della calzatura. Questa struttura avvolge il tallone, curva attorno al piede e ritorna sul tallone percorrendo tutta la superficie superiore della scarpa. I materiali utilizzabili comprendono termoplastici rigidi o elastomerici, tra cui PLA, ABS, TPU, silicone RTV e fotopolimeri. Il processo elimina la necessità di assemblaggi tradizionali, consentendo la creazione di parti complesse su misura, senza stampi o colla, e adattandosi a produzioni personalizzate in quantità ridotte con tempi rapidi.

Gli innovatori dietro il progetto

Il brevetto tiene a riferimento i nomi David P. Jones e Ryan R. Larson. Jones figura come co-inventore di precedenti brevetti relativi alla stampa 3D su tessuto per articoli d’abbigliamento. Larson è direttore del settore “Digital & 3D Cushioning Systems” di Nike, a capo delle iniziative di stampa additiva dedicate all’innovazione nel reparto calzature. Il brevetto, depositato nel dicembre 2023, è stato pubblicato ad aprile scorso e infine approvato quest’oggi.

Un percorso decennale verso la stampa 3D

Nike ha integrato la stampa additiva nelle proprie metodologie da oltre dieci anni. Nel 2013 è stata presentata la Vapor Laser Talon, uno scarpino da football con piatto stampato in SLS, tra i primi esperimenti di struttura ridotta nel peso.

Nel 2016 Nike ha adottato la tecnologia Multi Jet Fusion di HP per prototipi di spike plate destinati agli atleti, riducendo i tempi di sviluppo. Nello stesso periodo ha creato sneaker Flyprint per Eliud Kipchoge, con tomaia stampata in 3D personalizzata sulle misure del maratoneta. La tecnologia ha permesso un salto qualitativo nel design e nei tempi di realizzazione.

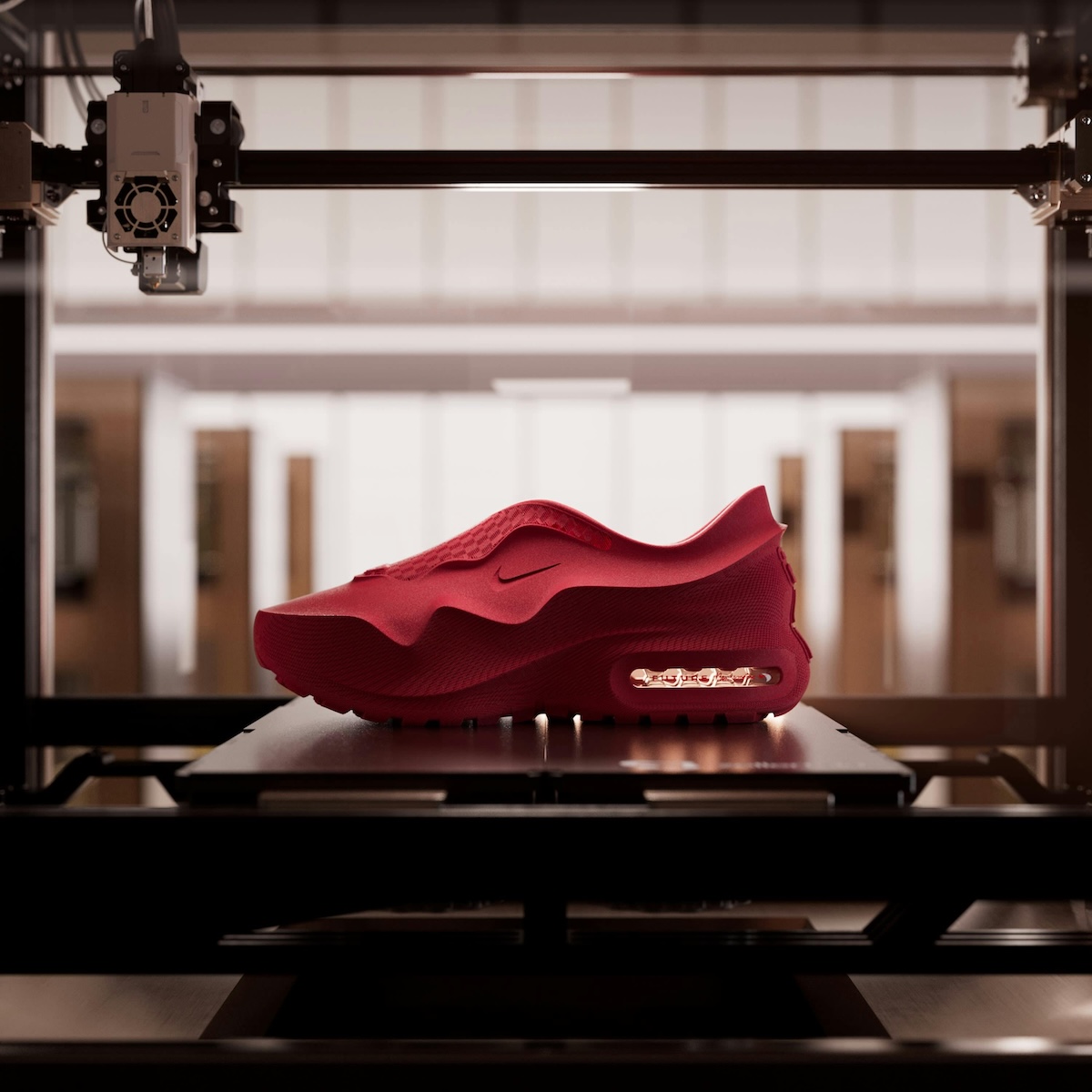

Nel 2024 è stato lanciato l’Air Max 1000, progettato insieme a Zellerfeld di Berlino. Questo modello è tra i primi quasi totalmente realizzati con stampa 3D, in tiratura limitata attraverso un’estrazione a Las Vegas.

Nel panorama dell’industria calzaturiera

Il settore attende ancora un’adozione diffusa della stampa 3D su scala commerciale. Fonti affidabili segnalano che Nike e Adidas rimangono cauti nel passare dalla prototipazione alla produzione di massa personalizzata. Nel frattempo, startup come Zellerfeld, Hilos, Koobz ed Elastium spingono in avanti il concetto di calzature su misura, stampate digitalmente, sfruttando tecniche come FDM su larga scala presso i propri impianti.

Riepilogo

| Aspetto | Dettagli principali |

|---|---|

| Brevetto Nike | Struttura tubolare 3D su upper, personalizzata, direttamente stampata. No più colla o assemblaggi tradizionali. |

| Responsabili del brevetto | David P. Jones e Ryan R. Larson, responsabili del settore tecnologie digitali e stampa 3D. |

| Evoluzione storica | Qualche decennio di ricerca: dal Vapor Laser Talon, passando per Flyprint e Air Max 1000, fino alla novità attuale. |

| Contesto industriale | Le grandi aziende stanno consolidando il concetto, mentre diverse startup già offrono modelli stampati su misura. |