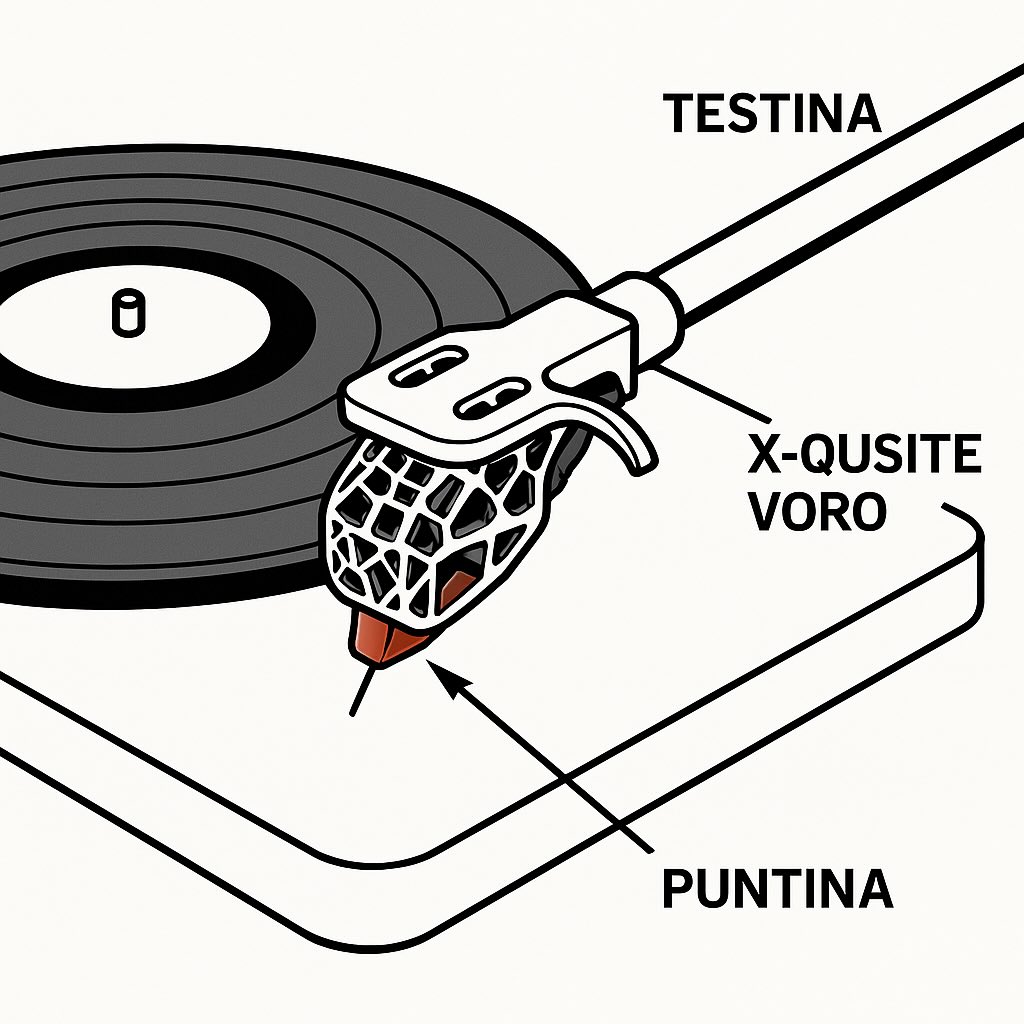

Alla HiFiction AG hanno costruito l’involucro (il guscio) di una testina da giradischi di altissima qualità usando una speciale stampante 3D per ceramica.

Questa testina è il “cuore” del giradischi: dentro c’è la puntina (il piccolo ago che tocca il disco) e tutta la parte meccanica che trasforma i movimenti della puntina nei suoni che poi si sentono dagli altoparlanti.

Invece di fare il guscio con metalli o plastica, lo hanno stampato in ceramica molto dura e precisa (ossido di zirconio), dandogli una forma a “rete” studiata per:

-

Essere leggero ma molto rigido → non vibra e non distorce il suono

-

Proteggere i pezzi interni

-

Trasmettere il movimento della puntina senza dispersioni

In breve: hanno usato una tecnologia di stampa 3D super precisa per fare il “corpo” della testina che tiene la puntina, migliorando così fedeltà e pulizia del suono per gli appassionati di musica su vinile.

X-quisite VORO: precisione ceramica per un caricatore di alta fedeltà

HiFiction AG, con sede in Svizzera, ha presentato il modello X‑quisite VORO, un sistema di scarica Moving‑Coil (MC) il cui involucro è stato interamente realizzato mediante stampa 3D in ceramica. L’azienda Steinbach AG ha prodotto la struttura con tecnologia LCM (Lithography-based Ceramic Manufacturing) sviluppata da Lithoz, creando una geometria a gabbia di Voronoi in ossido di zirconio

Design senza compromessi e funzionamento integrato

Il corpo del VORO è un monoblocco privo di giunzioni o elementi assemblati. La griglia Voronoi è progettata per offrire rigidità con spessore minimo, riducendo sensibilità alle vibrazioni acustiche. L’eliminazione di connessioni tradizionali elimina perdite acustiche tra il cantilever con la puntina e il corpo della bobina. Tentativi con materiali plastici o metallici si sono dimostrati insufficienti durante i prototipi

Materiale e processo produttivo

La scelta dell’ossido di zirconio è stata dettata dal suo bilanciamento tra rigidità, capacità di smorzamento e idoneità alla stampa ceramica. La tecnologia LCM ha permesso la realizzazione del pezzo senza supporti e senza ulteriori lavorazioni, grazie a un meticoloso design per garantire tolleranze ridotte anche nei dettagli più interni. Le dimensioni esterne misurano 17,70 × 21,90 × 11,45 mm, con pareti inferiori a 1 mm e tolleranza di ± 50 μm

Efficienza e produzione su piccola scala

Con uno spessore di strato di 25 μm, è possibile ottenere circa 15 pezzi per ciascuna piattaforma di stampa, rendendo economicamente sostenibile la produzione in piccole serie, fino a circa 100 unità

Approfondimenti e contesto tecnologico

-

Le proprietà dell’ossido di zirconio, tra cui durezza e capacità di attenuare le vibrazioni, ne fanno un materiale particolarmente adatto per componenti audio sofisticati dove serve precisione e isolamento acustico.

-

La stampa ceramica LCM consente la realizzazione di geometrie complesse che sarebbero difficili o costose da ottenere con tecniche tradizionali. La produzione senza supporti e di micro-pezzi rappresenta un vantaggio significativo per la micro-meccanica applicata all’audio.

-

L’approccio integrato di progettazione e produzione utilizzato da HiFiction AG può deterrentziare le soluzioni ibride che inseguono compromessi fra estetica, robutezza e resa sonora.