Ultrasuoni “non-contact” per la stampa 3D dei metalli: grani più fini, difetti sotto controllo

Un team di Northwestern Polytechnical University (NPU) con Wuhan University of Science and Technology, National University of Singapore e Trinity College Dublin ha dimostrato che un campo ultrasonoro a bassa intensità applicato senza contatto (trasmissione attraverso il gas, non tramite sonotrodo) durante la laser additive manufacturing può affinare la microstruttura dei metalli e migliorare le prestazioni meccaniche dei provini. Su Inconel 718, il carico di snervamento passa da 456 a 582 MPa (+27,6%), la resistenza ultima da 915 a 994 MPa (+8,6%), con allungamento pressoché invariato (da 41,5% a 40,1%). Gli autori mostrano inoltre campioni “a blocco” alti ~100 mm con microstruttura uniforme e pochi difetti.

Come funziona: streaming acustico, non cavitazione

La novità non è “più potenza”, ma meno: gli ultrasuoni restano sotto la soglia di cavitazione nel bagno fuso (regime low-intensity, ~14–17,5 W·cm⁻²), così si evita la formazione di bolle e onde d’urto. In questo regime domina lo streaming acustico, che insieme alle forze di Marangoni impone al bagno un moto “a scosse” ad alta frequenza, sufficiente a spezzare per fatica le dendriti e favorire la transizione colonnare→equiassiale e la nucleazione fine.

Perché conta: qualità e scalabilità

I metalli stampati con fusione laser tendono a formare grani colonnari e proprietà anisotrope; l’approccio a bassa intensità uniforma la grana lungo l’altezza del pezzo (fino a ~100 mm) e migliora la ripetibilità dei risultati meccanici. Al contrario, gli ultrasuoni ad alta intensità trasmessi a contatto (centinaia–migliaia W·cm⁻²) raffinano nei tracce singole, ma su pezzi multi-strato generano pori, rigonfiamenti e discontinuità, rendendo difficile superare ~15 mm di altezza.

Numeri chiave dell’esperimento

– Soglia di efficacia low-intensity: effetto debole sotto 10,5 W·cm⁻²; raffinamento marcato a 14–17,5 W·cm⁻² (grana media 44,6 μm vs 73,7 μm senza ultrasuoni).

– High-intensity (es. 849,6 e 1911,6 W·cm⁻²): grani 30,2 μm ma con forte porosità e tracce instabili; impossibile completare blocchi oltre ~15 mm.

– In regime low-intensity, la porosità resta paragonabile al caso senza ultrasuoni.

Confronto con la letteratura: cosa cambia rispetto agli approcci a contatto

Studi precedenti (es. RMIT University, 316L) avevano mostrato che gli ultrasuoni ad alta intensità applicati con sonotrodo agevolano la transizione colonnare→equiassiale, ma con il rovescio di potenziali difetti di fusione e difficoltà di scalare su blocchi spessi. Il nuovo lavoro chiarisce che uno streaming ben modulato, senza cavitazione, può ottenere grana fine e uniforme riducendo i difetti; gli autori suggeriscono estensioni a cladding e saldatura.

Implicazioni industriali e sviluppo futuro

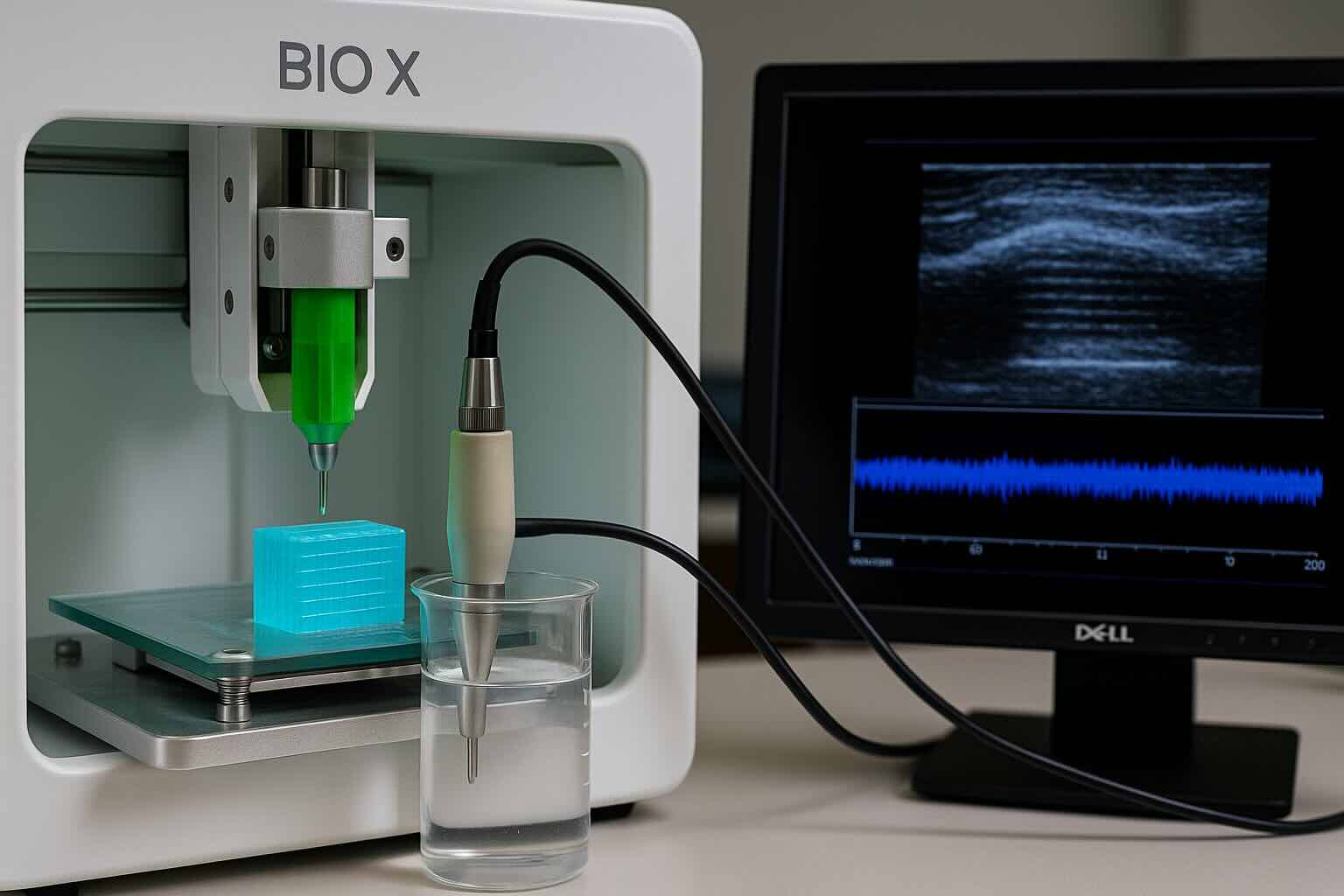

Il metodo è pensato per la deposizione laser con ugello (polvere + laser in DED/LAM): la sorgente ultrasonora si muove insieme al nozzle, mantenendo intensità costante sul bagno. Resta da verificare l’integrazione su LPBF (letto di polvere) e su geometrie complesse; in parallelo, la diagnostica laser-ultrasonica non-contact sta maturando come NDE in-situ per rilevare porosità e difetti sub-superficiali in componenti AM metallici, potenzialmente complementare a questa via di controllo microstrutturale.

Chi c’è dietro al lavoro

Northwestern Polytechnical University (State Key Lab of Solidification Processing) con Wuhan University of Science and Technology, National University of Singapore e Trinity College Dublin.