Sensori a correnti parassite per “vedere” la temperatura interna durante il metal AM

Un gruppo del Lawrence Livermore National Laboratory (LLNL), insieme a ricercatori della Michigan State University (MSU), ha dimostrato che i sensori a correnti parassite (eddy current, EC) possono misurare in tempo reale il campo di temperatura 3D all’interno dei pezzi durante la Laser Powder Bed Fusion (LPBF), fornendo un indicatore diretto dello stato del processo e della qualità attesa degli strati.

Che cosa hanno fatto nello studio scientifico

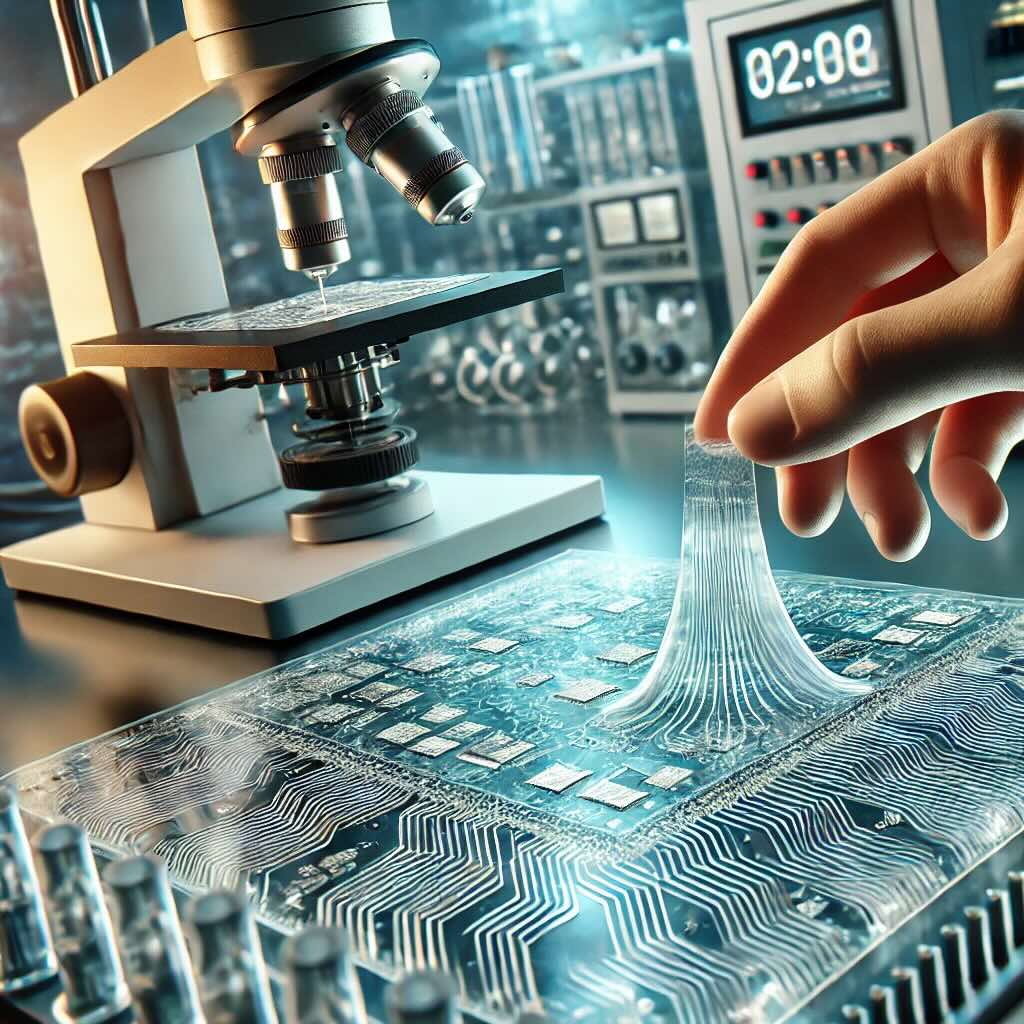

Nel lavoro pubblicato su Scientific Reports, gli autori hanno accoppiato simulazioni elettromagnetiche-termiche con prove sperimentali, posizionando una sonda EC sotto la piastra di costruzione per evitare interferenze con il fascio laser. Il segnale EC, sensibile alla conducibilità elettrica dipendente dalla temperatura, consente di ricostruire l’andamento termico in profondità durante riscaldamento e raffreddamento.

Risultati chiave (con numeri)

Gli esperimenti indicano la possibilità di monitorare la temperatura interna in tempo reale nell’intervallo 420–700 K (circa 147–427 °C), gamma rilevante per correlare storia termica, tensioni residue e difettologia. La configurazione “sotto piastra” riduce i costi di integrazione e non penalizza la produttività della macchina.

Perché è importante per la qualità

Nel metal AM la gestione del calore influenza legame tra strati, porosità, cricche e anisotropie. LLNL evidenzia che misurare e caratterizzare i fenomeni sub-superficiali mentre avvengono è essenziale per ottenere qualità costante e per abilitare controlli predittivi sul processo.

Le altre linee NDE in corso a LLNL

Oltre alle correnti parassite, il gruppo NDE LLNL sta sviluppando ed esplorando tomografia elettrica di resistenza, TC a raggi X, ultrasuoni (anche laser-based) e rivelazione neutronica, con l’obiettivo di combinare sensori e modelli per regolare i parametri di stampa in modo informato. Un filone parallelo utilizza imaging sincrotronico ad alta velocità per studiare l’effetto della sonicazione (ultrasuoni) sulla dinamica del bagno di fusione.

Dalla ricerca al controllo predittivo

Secondo LLNL, questi approcci NDE sono “abilitanti” perché forniscono dati utili a tarare simulazioni, parametri di processo e algoritmi di machine learning per il rilevamento dell’errore e la correzione in corsa. L’obiettivo è ridurre l’incertezza che oggi frena l’adozione industriale in settori critici come aerospazio ed energia.

Contesto nella letteratura: EC per AM

Una rassegna tecnica aggiornata conferma la crescente applicazione dell’eddy current testing sia ex-situ (post-processo) sia in-situ per la manifattura additiva metallica; rispetto a ottica/IR e acustica, l’EC offre sensibilità alla conducibilità (quindi alla temperatura e ad alcuni difetti) con hardware compatto e potenzialmente integrabile.

Chi sono i partner e i contributi accademici

Il lavoro EC su temperatura in LPBF nasce dalla collaborazione tra LLNL (Materials Engineering Division e Atmospheric, Earth & Energy Division) e Michigan State University (Department of Electrical and Computer Engineering); LLNL cita inoltre contributi e validazioni che coinvolgono University of Colorado Boulder, Pennsylvania State University e Argonne National Laboratory in studi collegati su diagnostiche e sonication.

Copertura specialistica

Testate di settore hanno ripreso gli avanzamenti NDE di LLNL, inquadrandoli come passo verso il “process-aware printing” e il miglioramento delle simulazioni e dei parametri di lavorazione nelle linee LPBF.