Correzione all’articolo: la stampa 3D del vetro fotoindotta della HUJI

Aggiornamento importante su Nanoscribe e LAB14

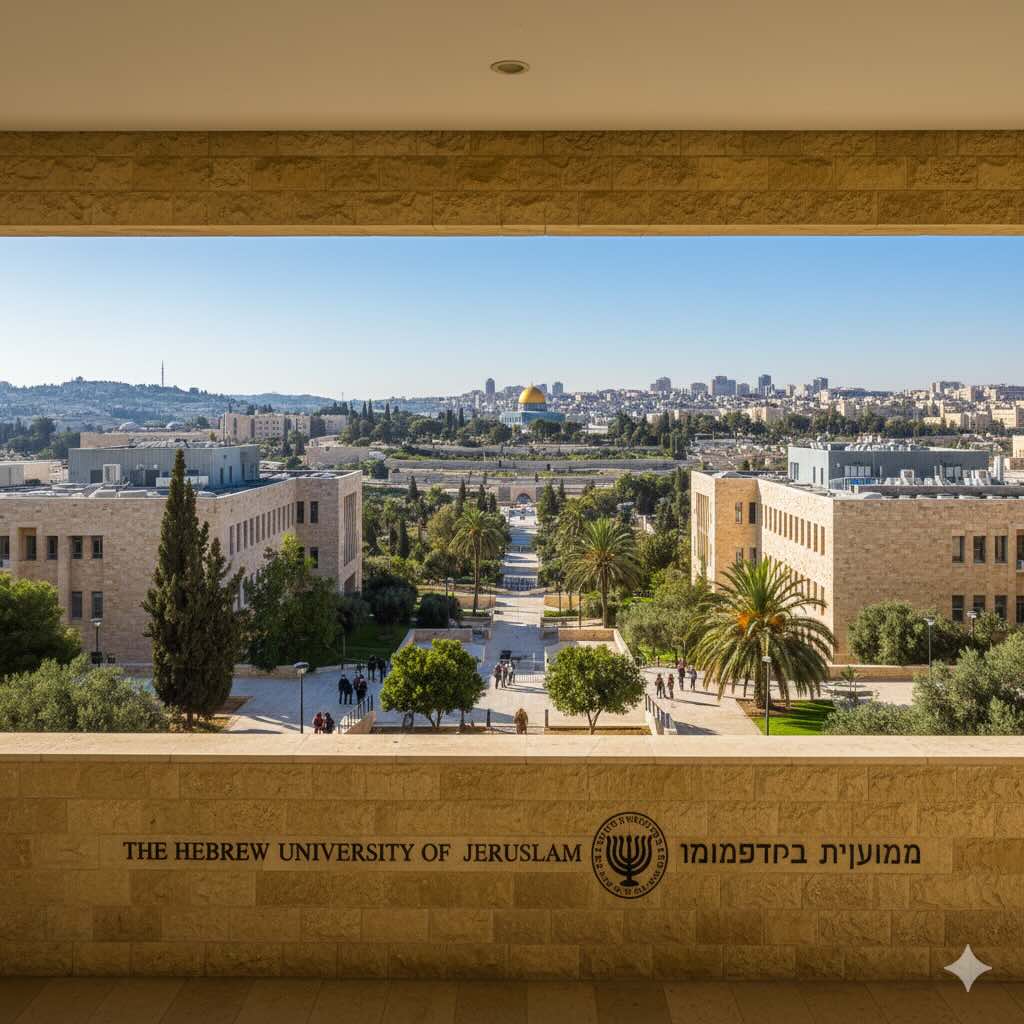

In merito all’articolo “Stampa 3D del vetro senza leganti: la sol-gel fotoindotta della HUJI, l’Università Ebraica di Gerusalemme”, la redazione precisa una correzione fornita direttamente da Nanoscribe.

Da dicembre 2024, Nanoscribe fa parte del gruppo LAB14, come comunicato ufficialmente dall’azienda.

LAB14 riunisce realtà specializzate in microfabbricazione, fotonica e additive manufacturing avanzato, con l’obiettivo di accelerare la ricerca e l’industrializzazione di tecnologie di stampa 3D ad alta risoluzione.

Pertanto, ogni riferimento a Nanoscribe come società indipendente o esterna al gruppo LAB14 deve essere aggiornato:

“Nanoscribe è un’azienda del gruppo LAB14.”

Vetro stampato in 3D senza leganti: la via sol-gel fotoindotta dell’Università Ebraica di Gerusalemme

Contesto e obiettivo

La stampa 3D del vetro è ostacolata da due vincoli: l’uso di additivi organici (binder) che richiedono un successivo burnout, e picchi termici superiori ai 1.000 °C che introducono ritiro, cricche e perdita di dettaglio. Un team dell’Università Ebraica di Gerusalemme (Hebrew University of Jerusalem, HUJI) — Amir Reisinger, Natanel Jarach e Shlomo Magdassi (Istituto di Chimica) — ha presentato un metodo binder-free che forma direttamente strutture in silice sfruttando una reazione sol-gel attivata dalla luce. Il lavoro è pubblicato su Materials Today.

Che cosa cambia

Invece di impiegare resine ibride con polimeri organici o inchiostri particellari da sinterizzare, la nuova formulazione usa soluzioni inorganiche foto-reattive: l’irraggiamento in una stampante DLP innesca idrolisi/condensazione e porta alla reticolazione di una rete di SiO₂ già in fase di stampa. Così si evita il burnout del legante e si riducono passaggi, difetti e scarti.

Processo e parametri chiave

Il flusso di processo combina stereolitografia (DLP) con chimica sol-gel: si stampa direttamente la fase inorganica e si esegue una breve post-cura a ≈ 250 °C per ottenere parti trasparenti e stabili. La dimostrazione include geometrie centimetriche (non solo micro-feature) e la compatibilità con sistemi DLP commerciali, con implicazioni pratiche su costi e accessibilità.

Risultati sperimentali

Le parti mostrano trasparenza e integrità dimensionale senza ritiro indotto da burnout. La finestra termica ridotta limita tensioni interne e micro-cricche tipiche di vetri stampati con binder. Le immagini di prova — tra cui un piccolo “boat” in vetro stampato — evidenziano fedeltà ai dettagli e continuità del reticolo vetroso.

Aree applicative

Il metodo punta a componenti su misura per ottica (microlenti, filtri), microfluidica (canali e interfacce otticamente accessibili) e biomedicina, dove purezza, trasparenza e inerzia chimica del vetro sono centrali. La stampa senza leganti riduce contaminazioni e semplifica la conformità in ambiti regolati.

Confronto con altri approcci

-

DIW a bassa temperatura (MIT Lincoln Laboratory): stampa a temperatura ambiente con cura termica a ~250 °C, ma tramite inchiostri e strategia d’estrusione; valida per canali e pareti sottili, resta diversa per natura del feedstock e del meccanismo di consolidamento.

-

Microstampa 2PP con GP-Silica (Nanoscribe, gruppo BICO): eccellente per micro-ottica e microfluidica ma richiede materiali nanoparticellari + binder e un post-trattamento termico più strutturato; il nuovo metodo HUJI evita il binder già in stampa e scala a centimetri.

-

Estrusione di vetro fuso (Micron3DP): processi a 850–1640 °C per vetri “soft” e borosilicati; adatti a corpi cavi o robusti, meno indicati quando servono basse temperature e finiture ottiche senza ricotture spinte.

Impatto industriale e trasferibilità

Il fatto che la chimica sia inorganica e fotoattivabile promette resine gestibili in ambiente DLP, con riduzione dei consumi energetici e processi più puliti. Aziende attive nel vetro funzionale — p.es. Nanoscribe (BICO) sulla micro-fabbricazione e operatori storici come Micron3DP sul vetro fuso — trovano qui un riferimento complementare per ampliare portafogli verso componenti ottici personalizzati o lab-on-chip.

Limiti e prossimi passi

Restano da definire: robustezza meccanica su scale maggiori, cinematica di stampa per geometrie complesse, trattamenti di ricottura eventualmente mirati per ottimizzare perdite ottiche, e catene di fornitura per resine inorganiche foto-reattive stabili. Studi correlati su sol-gel fotopolimerizzabili e LISA (light-induced self-assembly) indicano piste per porosità controllata e multi-materiale.