XPeng punta sulla robotica umanoide: dentro IRON, il robot con “muscoli” stampati in 3D

XPeng, dai veicoli elettrici alla robotica fisica

XPeng è nota soprattutto come casa automobilistica cinese nel segmento dei veicoli elettrici, ma da alcuni anni sta investendo in modo sistematico nella robotica umanoide, con un orizzonte dichiarato di almeno vent’anni di sviluppo e un impegno potenziale compreso tra 50 e 100 miliardi di yuan.

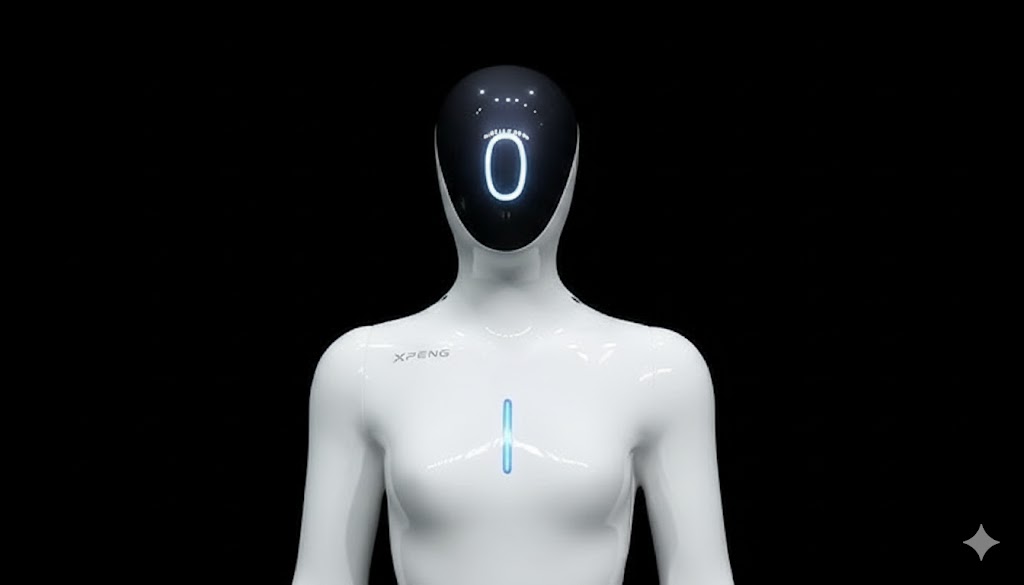

In questo percorso si inserisce IRON, il robot umanoide presentato agli eventi “AI Day” e “Tech Day” dell’azienda, dove XPeng ha mostrato non solo software di guida autonoma e piattaforme di AI, ma anche l’integrazione della robotica nei processi produttivi e nei servizi.

La dimostrazione sul palco e il taglio “chirurgico” in diretta

Durante l’AI Day del 5 novembre 2025, IRON è salito sul palco con un’andatura estremamente fluida, tanto da alimentare sui social l’ipotesi che si trattasse in realtà di una persona in costume.

Per smentire i dubbi, il CEO He Xiaopeng ha mostrato dal vivo l’interno del robot: ha fatto riaccendere IRON, ha inciso il rivestimento sintetico di una gamba e ha aperto la “schiena” del sistema, esponendo un reticolo chiaro, denso, con struttura a griglia, al posto di muscoli e ossa umane.

Quella dimostrazione, nata per motivi quasi di “pubbliche relazioni”, ha finito per portare al centro dell’attenzione proprio la parte più interessante dal punto di vista ingegneristico: l’uso di reticoli stampati in 3D come muscoli e scheletro bionico.

Reticoli fotopolimerici: i “muscoli” morbidi stampati in 3D

Come ha analizzato il service cinese FacFox, IRON utilizza una struttura interna basata su reticoli elastici prodotti con tecnologia Digital Light Processing (DLP), cioè un processo di stampa 3D a proiezione che polimerizza resine liquide strato per strato.

Questi reticoli in fotopolimero funzionano come una combinazione di muscoli e ossa:

-

si deformano elasticamente,

-

sostengono carichi,

-

permettono movimenti senza affidarsi ai classici giunti rigidi e cinematismi a leveraggi in ogni punto.

Il principio chiave è che le proprietà meccaniche non vengono ottenute cambiando materiale, ma programmando la geometria: topologia delle celle, orientamento, spessore dei montanti e densità relativa (indicata, nelle analisi, in un intervallo tipico tra circa il 20% e l’80%).

All’interno dello stesso componente monolitico, variando il disegno del reticolo, si può passare da zone molto cedevoli (con moduli elastici intorno a 0,05 MPa) a regioni decisamente più rigide (nell’ordine di alcuni MPa). In pratica, un singolo fotopolimero elastomerico copre un ventaglio di rigidezze che, in altri approcci, richiederebbe più materiali o strutture stratificate.

Dal montaggio componenti alla “generazione di struttura”

La scelta dei reticoli fotopolimerici cambia anche il modo di pensare il progetto meccatronico: invece di sommare attuatori, leve, snodi e supporti, XPeng e i partner di stampa 3D parlano di passaggio da una logica di assemblaggio di componenti a una logica di generazione di struttura.

La struttura stampata diventa contemporaneamente:

-

elemento portante,

-

molla o “muscolo” deformabile,

-

limitatore di corsa e di ampiezza del movimento,

-

parte della cinematica complessiva del robot.

Questo approccio riduce il numero di pezzi distinti, limita il ricorso a viti, perni e boccole e semplifica assemblaggio e manutenzione. Inoltre, alcune funzioni che prima venivano affidate agli algoritmi di controllo (per compensare la rigidità dei meccanismi) vengono “spostate” nella fisica della struttura elastica: la conformità meccanica filtrata dal reticolo aiuta il robot a interagire con l’ambiente in modo più tollerante agli urti e agli imprevisti.

DLP per sviluppo rapido e iterazioni veloci

Sul piano produttivo, la scelta del DLP combinato con reticoli organici ottimizzati per i percorsi di carico punta a due obiettivi principali: peso ridotto e tempi di sviluppo brevi.

-

La proiezione a campo intero consente di polimerizzare aree ampie in un singolo “flash”, con velocità elevate rispetto ad altri processi basati su fotopolimeri.

-

Nuove geometrie di attuatori o di elementi strutturali possono essere modellate, stampate e testate in pochi giorni, senza la necessità di stampi o utensili dedicati.

-

La stampa monolitica di segmenti complessi (per esempio porzioni di arti) riduce i punti di giunzione e potenziali zone di debolezza legate ad adesivi o giunzioni meccaniche.

Dal punto di vista della catena del valore, questo significa accorciare il ciclo progetto–prototipo–test e rendere più fattibile un aggiornamento continuo del robot man mano che migliorano sensori, attuatori e modelli di controllo.

Caratteristiche di IRON: numeri e architettura

Le specifiche del robot variano leggermente a seconda delle versioni e delle fonti, ma alcuni dati tornano con buona coerenza:

-

Altezza circa 178 cm e peso intorno ai 70 kg, quindi proporzioni vicine a quelle di una persona adulta.

-

Un totale di oltre 60 giunti attivi (in alcune descrizioni si parla di 62 gradi di libertà), con mani dotate fino a 22 gradi di libertà e sensori tattili per compiti di manipolazione fine.

-

Un sistema di visione “a 720°” e un’architettura sensoriale progettata per lavorare in ambienti strutturati come linee di assemblaggio, retail e logistica.

Il “cervello” di IRON è basato sul chip AI Turing proprietario di XPeng, con una CPU a 40 core e una capacità di calcolo nell’ordine di migliaia di trilioni di operazioni al secondo (TOPS), sufficiente a gestire modelli con decine di miliardi di parametri.

Una caratteristica rilevante sul piano della sicurezza energetica è l’impiego di una batteria completamente allo stato solido, soluzione ancora rara nel settore dei robot umanoidi, che punta a ridurre rischi legati a perdite di elettrolita e incendi rispetto alle celle tradizionali.

IRON in fabbrica: robotica umanoide come estensione dell’automazione

XPeng non presenta IRON soltanto come dimostrazione tecnologica, ma come parte integrante del proprio piano di automazione.

Secondo varie fonti, il robot è già stato inserito nelle attività della fabbrica di Guangzhou e XPeng punta alla produzione di serie di una versione L3 di IRON nel 2026, con capacità operative iniziali orientate ad attività ripetitive e controllate.

In contesti industriali, IRON si occupa di:

-

manipolazione di componenti e utensili sulle linee di assemblaggio,

-

operazioni di avvitatura e montaggio,

-

compiti di assistenza agli operatori umani in postazioni dove servono forza, ripetibilità e un certo grado di destrezza.

Nel medio termine, XPeng vede il robot come piattaforma per ruoli collaborativi e di front-office: dalle attività in showroom e punti vendita fino ad applicazioni come assistente personale in uffici e ambienti domestici.

Contesto di mercato: il confronto con altri umanoidi

L’esordio pubblico di IRON ha immediatamente innescato paragoni con altri umanoidi, in particolare Tesla Optimus e i modelli di aziende come Figure e 1X Technologies.

L’approccio di XPeng, tuttavia, presenta alcune peculiarità:

-

forte integrazione tra robotica e piattaforma di guida autonoma delle auto XPeng;

-

uso spinto di reticoli elastomerici stampati in 3D come struttura portante e attuante, rispetto a soluzioni più convenzionali basate su telai rigidi e attuatori nascosti sotto pannelli di copertura;

-

attenzione esplicita alla commercializzazione in contesti industriali e aziendali già a partire dal 2026, non solo come dimostratore di ricerca.

Se a questo si aggiunge la dimensione degli investimenti programmati, IRON diventa il simbolo di una strategia in cui XPeng punta a estendere la propria presenza dall’automotive al più ampio ambito della “physical AI”, cioè l’incontro tra intelligenza artificiale, robotica e sistemi di mobilità.