Colibrium Additive, azienda del gruppo GE Aerospace specializzata nella produzione additiva metallica, ha annunciato la disponibilità commerciale del sistema M Line 4 x 1 kW per materiali non reattivi. Il nuovo modello nasce come evoluzione della piattaforma M Line 4 x 400 W e punta ad aumentare produttività e convenienza economica nella realizzazione di componenti complessi destinati a settori regolamentati come aerospazio e difesa.

L’obiettivo dichiarato è offrire ai produttori un percorso più efficiente per passare dalla prototipazione alla vera produzione in serie, mantenendo il controllo su qualità, tracciabilità e ripetibilità delle parti.

Quattro laser da 1 kW: più potenza sullo stesso volume di costruzione

Il cuore della nuova configurazione è un set di quattro laser in fibra da 1 kW ciascuno, che porta la potenza installata a un valore circa 2,5 volte superiore rispetto alla versione M Line con quattro laser da 400 W.

Il sistema offre un volume di costruzione di 500 x 500 x 400 mm (x, y, z), pensato per componenti strutturali di dimensioni medio-grandi, tipici di:

-

staffaggi e staffe strutturali per aerostrutture

-

componenti per motori e turbine a gas

-

parti di sistemi di difesa con geometrie interne complesse

La combinazione tra grande piattaforma e alta potenza laser rende possibile lavorare con spessori di strato compresi, in base ai parametri, tra 20 e 100 µm, con velocità di scansione fino a 5 m/s, a supporto sia di strategie orientate alla qualità superficiale sia alla produttività oraria.

Qualità dove serve, velocità dove conviene

Colibrium Additive sottolinea che la configurazione a 4 x 1 kW non punta soltanto ad aumentare il volume di materiale fuso nell’unità di tempo, ma a combinare aree di alta qualità e aree ad alta produttività all’interno dello stesso componente.

In pratica, il sistema consente di:

-

applicare strategie laser più fini e conservative nelle zone critiche (per esempio interfacce di montaggio, superfici soggette ad alto carico o sealing)

-

usare strategie più aggressive – con scan speed più elevata e layer maggiori – nelle regioni meno sollecitate o con requisiti superficiali meno stringenti

Questa flessibilità mira a bilanciare:

-

tempo ciclo complessivo della parte

-

costo per pezzo

-

conformità ai requisiti di qualifica (aerospazio, difesa e settori ad alta regolamentazione)

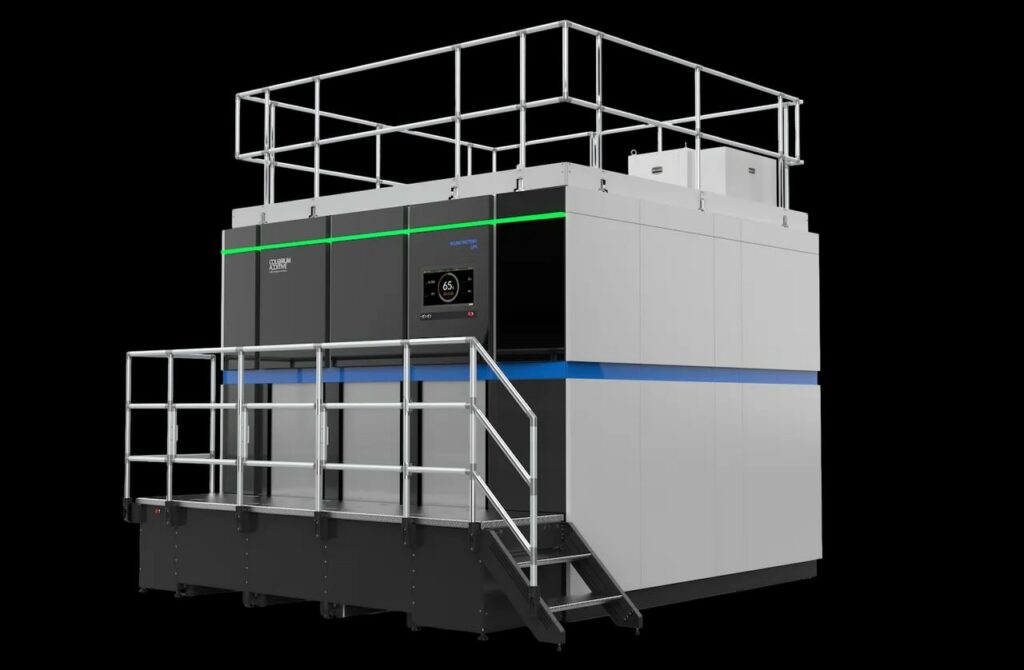

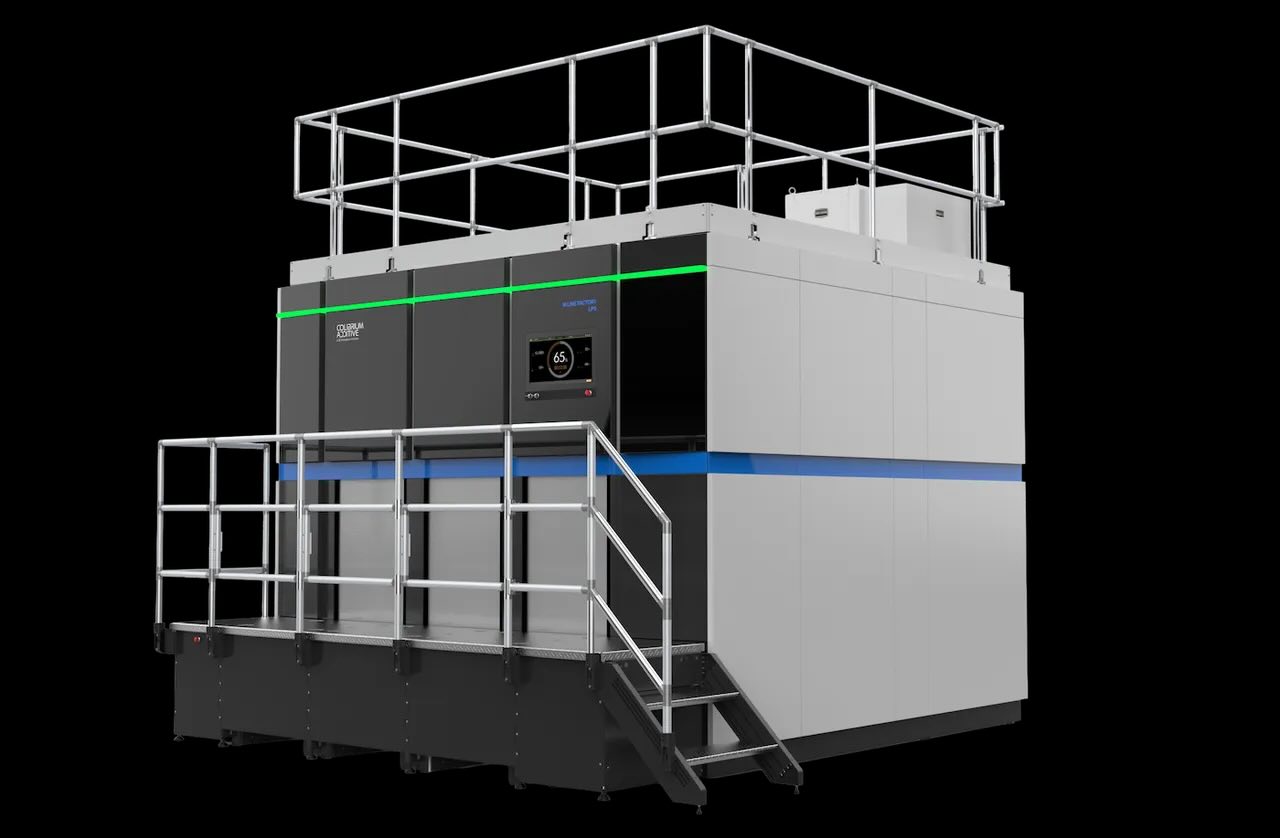

Architettura modulare: LPS e MHS separati per ridurre i tempi morti

Come il resto della famiglia M Line, anche la versione 4 x 1 kW sfrutta una architettura modulare che separa in modo netto:

-

il modulo Laser Processing System (LPS), dove avviene la fusione del letto di polvere

-

la Material Handling Station (MHS), dedicata alla gestione dei moduli polvere, al recupero e al riciclo del materiale non fuso

Questa separazione fisica permette di:

-

spostare il modulo di costruzione, chiuso e inertizzato, nella MHS a fine job

-

eseguire depowdering, set-up del job successivo, setaccio della polvere e caricamento di nuovi moduli mentre un altro lavoro è già in stampa sul LPS

-

ridurre in modo significativo i tempi di fermo dovuti a operazioni manuali come il caricamento polvere o lo scarico delle parti

Il ciclo polvere è completamente integrato nella MHS e opera in atmosfera inerte (azoto o argon), con:

-

movimentazione della polvere tramite lance di aspirazione

-

stazione di setaccio integrata per recupero e ricondizionamento

-

gestione a moduli chiusi per limitare il contatto diretto dell’operatore con la polvere metallica

Oltre a contribuire alla continuità produttiva, questa soluzione punta a migliorare sicurezza, igiene industriale e stabilità delle proprietà della polvere nel tempo (riduzione dell’ossidazione e dell’umidità).

Materiali supportati e focus sui metalli non reattivi

Al momento del lancio, Colibrium specifica che la configurazione M Line 4 x 1 kW per materiali non reattivi è parametrizzata per leghe di cobalto-cromo (CoCr) e superleghe di nichel come Inconel 718.

La piattaforma M Line, considerata nel suo insieme, dispone di un portafoglio materiali più ampio, che include:

-

superleghe di nichel (Ni718, Ni625)

-

leghe di cobalto-cromo (CoCrMo, CoCrW)

-

leghe di alluminio (A205)

-

acciai inossidabili (316L, 17-4PH)

-

acciai per utensili (H13, M300)

Per la variante 4 x 1 kW, l’attenzione è sulla produzione su larga scala in leghe non reattive, dove l’aumento di potenza laser e di produttività non introduce le complessità tipiche della gestione di titanio e altre leghe altamente reattive. È plausibile che in futuro vengano qualificati parametri dedicati anche per questi materiali, ma al lancio il focus è su leghe di nichel e cobalto-cromo, molto diffuse in aerospazio, energia e difesa.

Trasferibilità dei parametri dalla M2 Series 5 e dalla M Line 4 x 400 W

Un aspetto importante per gli utenti già inseriti nell’ecosistema Colibrium è la trasferibilità dei parametri di processo.

La documentazione tecnica dell’azienda evidenzia che:

-

i parametri sviluppati sulla M2 Series 5 possono essere trasferiti e adattati alla M Line

-

la configurazione 4 x 1 kW mantiene la compatibilità con i parametri esistenti della M Line 4 x 400 W, riducendo il lavoro di riqualifica quando si migra a una macchina con maggiore produttività

Per i produttori, questo si traduce in:

-

minor tempo e costo di sviluppo processo nel passaggio da macchine più piccole (M2) a piattaforme di produzione (M Line)

-

possibilità di scalare la produzione mantenendo gli stessi materiali, gli stessi requisiti di qualità e un comportamento di processo simile

Monitoraggio di processo e controllo qualità integrato

Il sistema M Line integra diversi moduli di quality monitoring (QM) e strumenti software dedicati alla produzione in serie:

-

QM Live View per la visione in tempo reale del letto di polvere e dell’area di fusione

-

QM Atmosphere per il controllo dei parametri dell’atmosfera di processo (livello di ossigeno, flusso gas, temperatura)

-

QM Meltpool per l’analisi del segnale di fusione

-

Powder Bed Monitoring per l’ispezione automatica dei layer

Il controllo è centralizzato tramite la piattaforma software CL WRX 3, che supporta:

-

pianificazione e schedulazione dei job

-

monitoraggio dello stato delle macchine

-

gestione basata su ruoli per operatori, programmatori e responsabili di produzione

Per i settori regolamentati questo insieme di strumenti facilita la tracciabilità dei dati di processo, elemento chiave in ambito certificazioni (per esempio per applicazioni aeronautiche o difesa).

Sicurezza, dimensioni di impianto e integrazione in linee produttive

La brochure tecnica della M Line evidenzia diversi accorgimenti pensati per installazioni industriali multi-macchina:

-

sistemi di rilevazione automatica dei rischi EHS

-

livelli di sicurezza laser adatti a operazione automatica (T1)

-

sistema di coperchi automatici per i moduli di costruzione e polvere

-

filtri integrati con ampia superficie filtrante per la gestione delle polveri metallurgiche

Le dimensioni di LPS e MHS (con pesi complessivi dell’ordine di decine di tonnellate) indicano chiaramente che la M Line 4 x 1 kW è pensata come macchina di produzione da pavimento industriale, da integrare in:

-

celle automatizzate con robot di movimentazione moduli

-

linee con sistemi di post-processing (rimozione supporti, trattamento termico, lavorazioni CNC)

-

layout con più LPS serviti da una o più MHS condivise

In questo contesto, la nuova configurazione 4 x 1 kW si posiziona come soluzione per linee di produzione ad alto throughput dove il collo di bottiglia è il tempo macchina di fusione.

Posizionamento della M Line 4 x 1 kW nella strategia Colibrium Additive

All’interno del portafoglio Colibrium, la M Line 4 x 1 kW affianca:

-

la M2 Series 5, più compatta e adatta a sviluppo processo, job misti e lotti più contenuti

-

la X Line 2000R, pensata per grandi volumi e geometrie molto estese

-

la famiglia Mlab, orientata a componenti di piccole dimensioni e alla prototipazione avanzata

La M Line si pone quindi come piattaforma ponte tra sviluppo e produzione in serie:

-

consente di portare in produzione geometrie sviluppate su M2 Series 5

-

offre, nella variante 4 x 1 kW, un gradino di produttività aggiuntivo mantenendo compatibilità materiale e continuità di processo

Per gli utilizzatori finali – in particolare aerospazio e difesa – questo approccio riduce il rischio e il tempo necessari a passare da qualche decina a qualche migliaio di pezzi all’anno, mantenendo requisiti di qualità elevati.