Alla Penn State University è in fase di realizzazione una nuova “fonderia digitale” in cui il metallo tradizionalmente colato in stampi si combina in modo sistematico con le tecnologie di manifattura additiva. Il progetto è guidato da Guha Manogharan, Associate Professor di ingegneria meccanica, e punta a creare un impianto pilota che faccia da modello per le fonderie di prossima generazione negli Stati Uniti.

Un progetto da 4,5 milioni di dollari legato ad America Makes e IMPACT 3.0

La fonderia digitale di Penn State rientra nel quadro del programma “Improvements in Manufacturing Productivity via Additive Capabilities and Techno-Economic Analysis 3.0” (IMPACT 3.0), promosso da America Makes e dal National Center for Defense Manufacturing and Machining. Il team guidato da Penn State riceve 1,5 milioni di dollari di fondi federali, inseriti in un budget complessivo di 4,5 milioni, con l’obiettivo di supportare la supply chain di fusioni e forgiati per la difesa statunitense, riducendo tempi di consegna e migliorando produttività e resa delle fusioni.

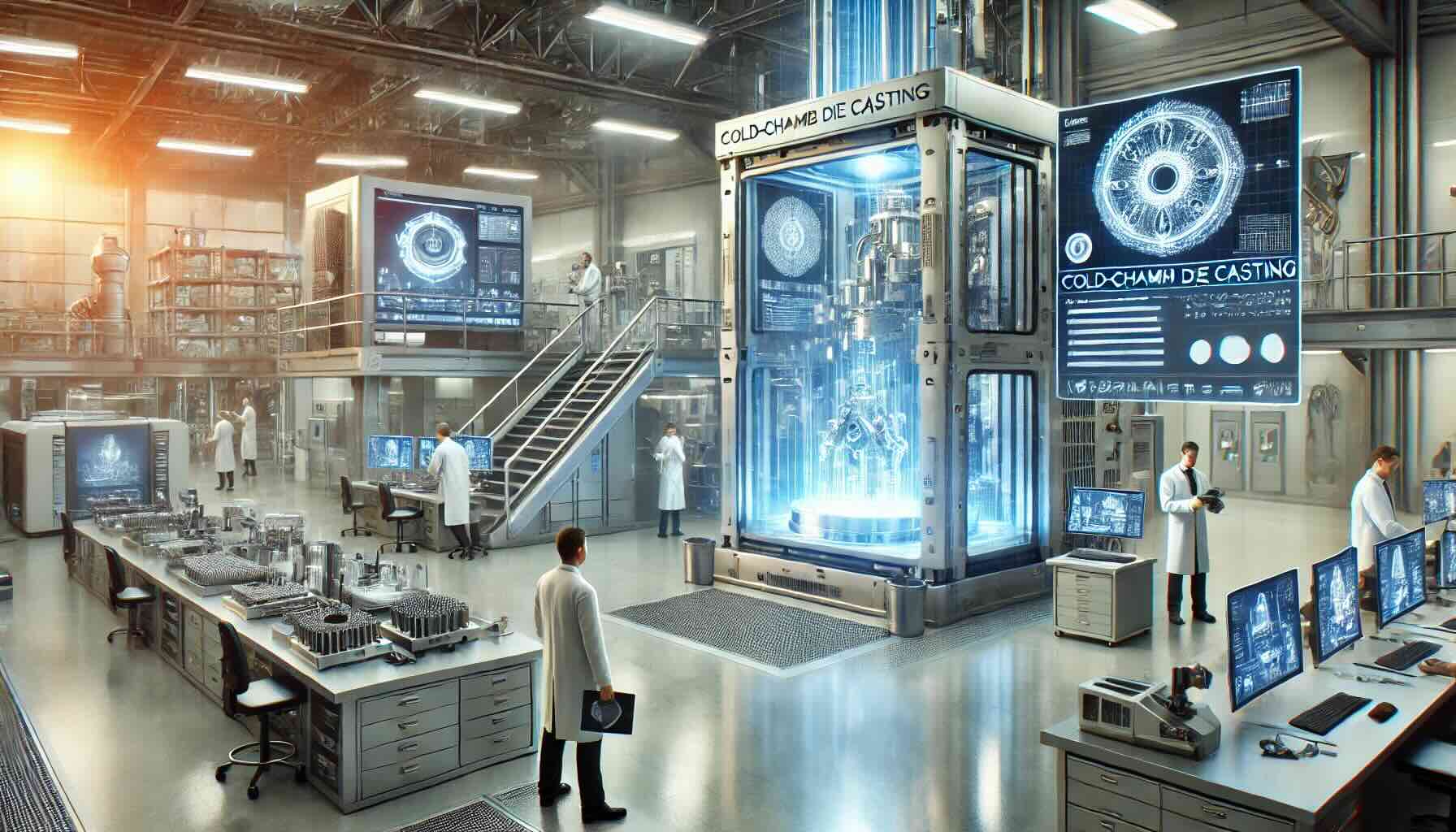

Digi-FOCUS: una fonderia fisica con gemello digitale integrato

Cuore del progetto è il sistema Digi-FOCUS, che combina una fonderia fisica e un gemello digitale capace di replicarne processi e stati. Nella parte virtuale vengono eseguite simulazioni di riempimento e solidificazione, analisi di processo e valutazioni di qualità, alimentate quasi in tempo reale dai dati raccolti in officina. L’obiettivo è rendere il flusso dalla progettazione alla colata più prevedibile, riducendo iterazioni e scarti.

Sensori, robotica e automazione per una fonderia data-driven

Nel laboratorio saranno integrati sensori lungo tutte le principali fasi del processo di colata: preparazione delle forme, versamento del metallo, raffreddamento e ispezione. I sensori misureranno parametri come pressione, temperatura del metallo, velocità di flusso della lega e condizioni atmosferiche nei forni. I dati confluiranno nel gemello digitale, permettendo di confrontare previsioni e realtà e di intervenire sui parametri di processo. Robot e sistemi automatizzati gestiranno la movimentazione di stampi, anime e getti, oltre a supportare le attività di controllo qualità.

Una piattaforma per più tecnologie di stampa 3D e leghe metalliche

Digi-FOCUS ospiterà diversi processi di stampa 3D per la produzione di stampi, anime e modelli: stampa di sabbia, ceramica, polimeri, cera e schiume. Questo permette di sperimentare sia soluzioni classiche di indirect additive manufacturing, sia approcci ibridi in cui alcune zone dell’attrezzatura sono realizzate in additivo per integrare canali complessi o geometrie difficili da ottenere. L’impianto, grande circa 400 metri quadrati, vuole dimostrare su scala industriale una stretta integrazione tra simulazione, AM, colata e robotica.

Dal sand casting tradizionale al design guidato dalla stampa 3D

Il progetto si basa su una lunga linea di ricerca che Guha Manogharan porta avanti da anni: ripensare il sand casting tradizionale sfruttando la stampa 3D di sabbia. Studi precedenti hanno dimostrato come sistemi di colata ottimizzati, ottenuti con stampi stampati in 3D, possano ridurre difetti come porosità e inclusioni. L’idea ora è trasferire queste conoscenze in un ambiente digitale completo, dove le nuove geometrie vengono simulate e confrontate con dati reali provenienti dalla fonderia.

Integrazione tra processi “più antichi” e manifattura additiva

Manogharan e i suoi collaboratori hanno dimostrato come stampi e anime prodotti con 3D sand printing o pattern in cera stampati in 3D possano creare un ecosistema ibrido che permette alle fonderie di combinare attrezzature esistenti e additive manufacturing per gestire lotti piccoli, parti complesse, componenti legacy e riparazioni. La fonderia digitale Penn State porta questa integrazione ancora più avanti, grazie a un’architettura completamente digitale con sensori, simulazioni, automazione e analisi dati in loop chiuso.

Obiettivi: qualità dei getti, agilità produttiva e supply chain per la difesa

L’obiettivo industriale è mostrare che una fonderia digitalizzata può ottenere rese più elevate, ridurre le iterazioni per arrivare al primo getto valido e mantenere una qualità costante anche su produzioni di serie. Inoltre dovrà dimostrare la capacità di passare rapidamente da lotti ad alto volume a ordini singoli, supportando applicazioni tipiche della difesa, come componenti per turbine e sistemi navali. Questo tipo di flessibilità è uno dei pilastri di IMPACT 3.0.

Il ruolo di CIMP-3D e dell’ecosistema Penn State sull’additive manufacturing

Il progetto si inserisce nell’ecosistema Penn State, che include CIMP-3D, la Digital Foundry at New Kensington e vari laboratori specializzati in digital twin e smart manufacturing. La presenza di queste strutture offre competenze e infrastrutture fondamentali per trasformare Digi-FOCUS in un dimostratore reale destinato a PMI e grandi aziende della difesa.

Una piattaforma formativa per la nuova generazione di tecnici di fonderia

Oltre agli obiettivi tecnologici, la fonderia digitale servirà come piattaforma formativa per studenti e tecnici, introducendo concetti come gemello digitale, monitoraggio in-process, analisi dei dati e progettazione per la stampa 3D. L’iniziativa si collega anche ad altri programmi universitari dedicati ai digital twin e all’automazione nei processi produttivi.