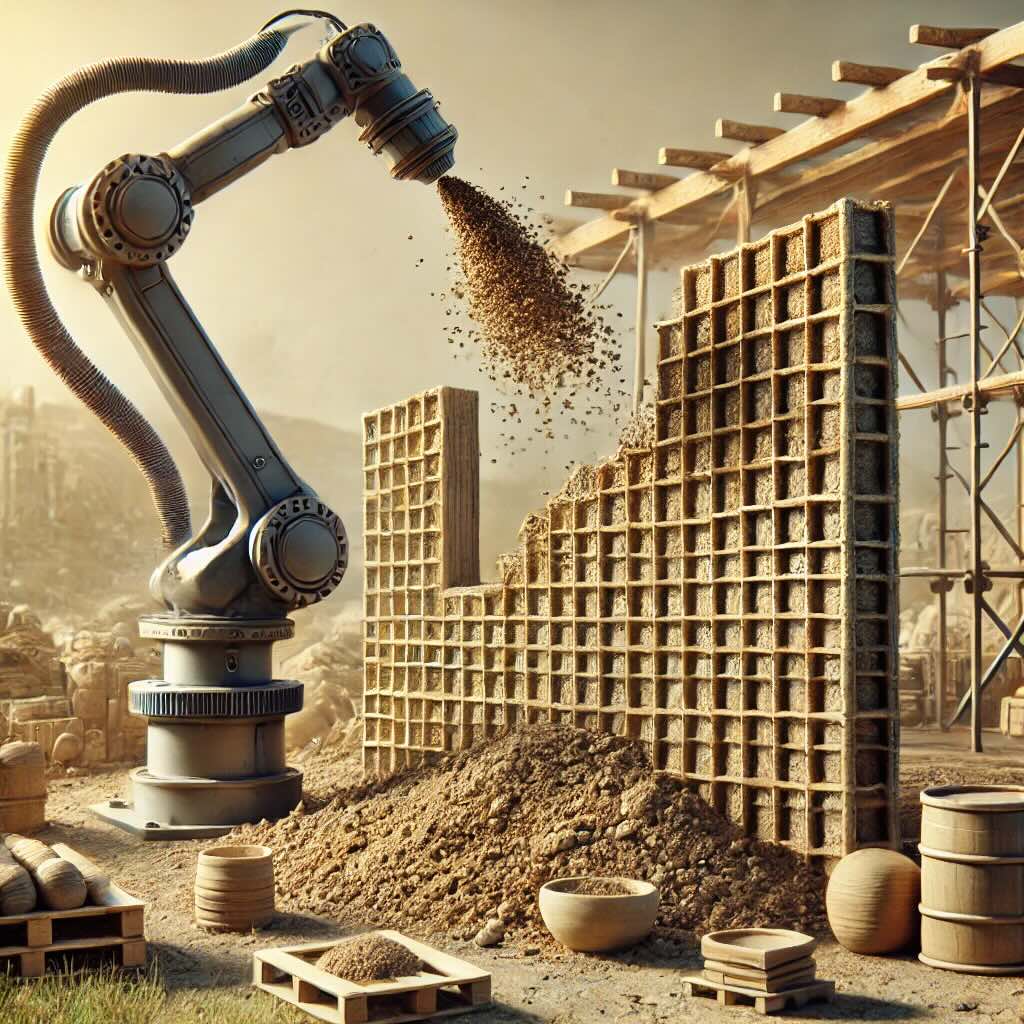

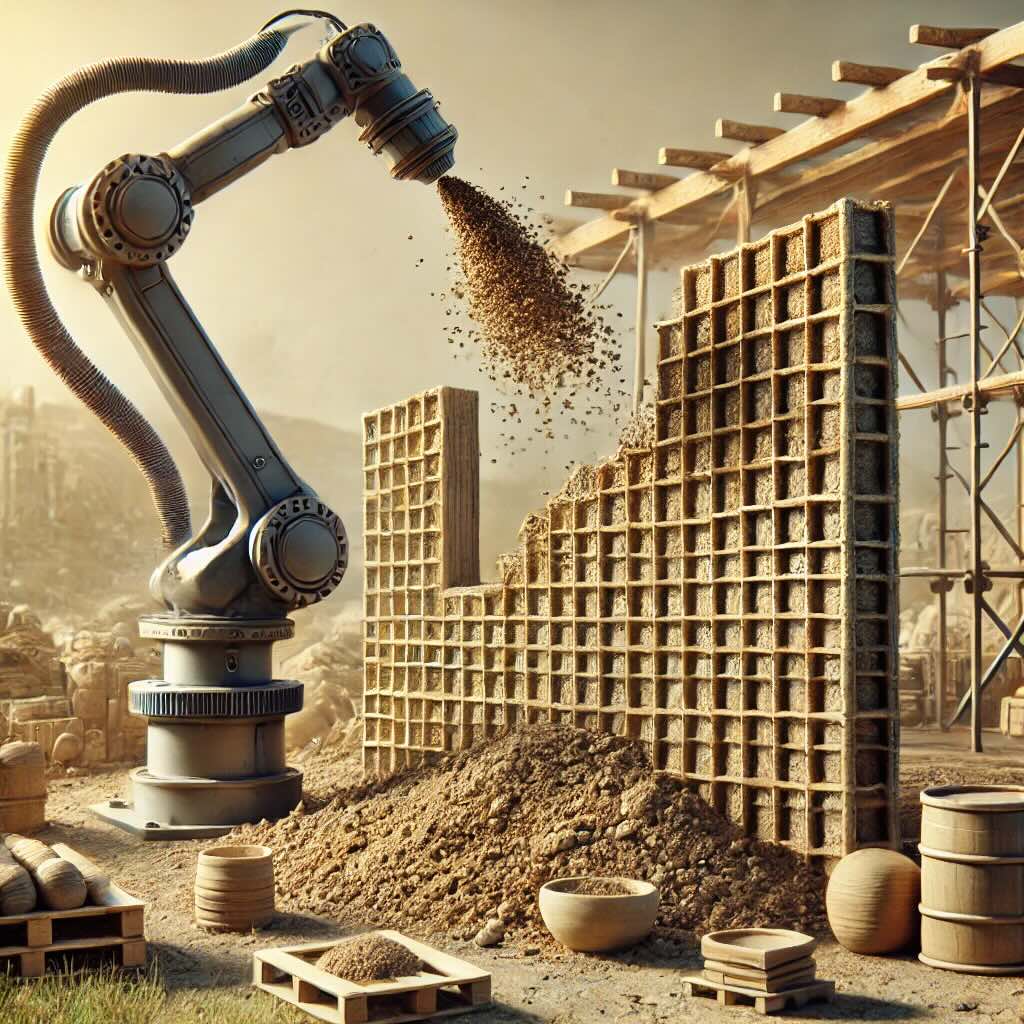

Un impasto di argilla a presa rapida come alternativa al calcestruzzo per la stampa 3D

Un team dell’Oregon State University ha sviluppato un materiale da costruzione stampabile in 3D che mira a sostituire il calcestruzzo tradizionale in alcune applicazioni. Si tratta di una miscela a base di argilla che indurisce mentre viene estrusa, pensata per la realizzazione di edifici e infrastrutture. L’obiettivo è ridurre l’impiego di cemento, mantenendo prestazioni strutturali paragonabili a quelle richieste nell’edilizia residenziale.

Composizione del materiale: argilla, sabbia, fibre di canapa e biochar

Il materiale proposto è un “calcestruzzo di argilla” in cui inerti e legante vengono reinterpretati in un’ottica più sostenibile.

-

Argilla e terreno locale costituiscono la matrice principale. Utilizzare suoli reperibili direttamente sul posto riduce la necessità di trasporti e consente di adattare la miscela alle caratteristiche geologiche del luogo.

-

Sabbia, inserita come aggregato, migliora la stabilità e la resistenza meccanica del materiale.

-

Fibre di canapa aumentano la tenacità e aiutano a limitare la formazione di fessure, con un ruolo simile a quello delle fibre nei calcestruzzi fibrorinforzati.

-

Biochar, ottenuto da biomassa, funge da aggregato leggero e contribuisce alle proprietà termiche e meccaniche.

Nelle formulazioni analizzate, la componente biobased e naturale costituisce la parte dominante della miscela, mentre la frazione polimerica rimane contenuta. Questo approccio si contrappone a molte miscele cementizie usate nella stampa 3D, dove la necessità di controllare pompabilità e stabilità porta spesso ad aumentare significativamente il contenuto di cemento.

Il legante polimerico e la polimerizzazione frontale

Al posto del cemento, la miscela utilizza un legante polimerico termoindurente basato su acrilammide, composto da un monomero, un reticolante e un iniziatore termico. Questi elementi vengono miscelati in acqua insieme agli aggregati solidi per ottenere un impasto estrudibile e compatibile con sistemi di stampa 3D.

L’indurimento avviene attraverso polimerizzazione frontale, un processo in cui:

-

l’impasto viene estruso a temperatura controllata,

-

una fonte di calore attiva la reazione dell’iniziatore,

-

il calore generato dalla reazione avanza lungo il materiale estruso creando un fronte di indurimento,

-

il materiale solidifica rapidamente senza ricorrere a lunghi tempi di cura o trattamenti termici esterni.

Questa tecnica permette di sincronizzare l’avanzamento della polimerizzazione con la velocità della testa di stampa, consentendo di realizzare pareti e geometrie complesse, inclusi sbalzi e tratti sopra aperture, senza supporti aggiuntivi.

Prestazioni meccaniche: da 3 MPa subito dopo la stampa a oltre 17 MPa in tre giorni

Il materiale raggiunge una resistenza iniziale di circa 3 MPa immediatamente dopo la stampa, sufficiente per sostenere più strati e costruire piccoli aggetti. Dopo tre giorni la resistenza supera i 17 MPa, livello comunemente richiesto per molte applicazioni strutturali residenziali. A indurimento completo, nell’arco di otto-dieci giorni, vengono raggiunti valori superiori ai 40 MPa, paragonabili a molti calcestruzzi impiegati nelle costruzioni.

A differenza del calcestruzzo tradizionale, che può richiedere settimane per raggiungere la resistenza nominale, questa miscela consente tempi più rapidi e una maggiore continuità operativa nei cantieri.

Impatto ambientale: ridurre il peso del cemento nel settore edilizio

La produzione di cemento è responsabile di una quota significativa delle emissioni globali di CO₂. Eliminare il cemento dalla miscela rappresenta quindi uno dei principali vantaggi di questo materiale.

Oltre all’assenza di cemento, altri fattori che contribuiscono alla riduzione dell’impatto ambientale sono:

-

l’uso di aggregati locali, che riduce i trasporti,

-

l’impiego di fibre vegetali, che possono contribuire al sequestro del carbonio,

-

la presenza di biochar, che introduce nel materiale una componente carboniosa stabile.

Nel complesso, la miscela presenta una percentuale di componenti naturali molto superiore a quella delle miscele cementizie progettate per la stampa 3D, spesso costituite da elevate quantità di legante per garantire adeguate prestazioni reologiche.

Applicazioni previste: edilizia stampata e interventi d’emergenza

Il materiale è progettato per essere utilizzato in diversi ambiti:

-

costruzione di edifici residenziali stampati in 3D,

-

realizzazione di infrastrutture leggere come muri di contenimento ed elementi urbani,

-

impiego in scenari post-disastro, dove rapidità di posa e uso di risorse locali rappresentano fattori cruciali.

La capacità del materiale di indurire mentre viene estruso consente di realizzare rapidamente pareti e strutture senza casseri, riducendo la complessità del cantiere e aumentando l’automazione.

Limiti attuali: costi, normazione e scalabilità

I ricercatori indicano alcuni punti critici ancora da risolvere:

-

Costi del materiale ancora superiori a quelli dei calcestruzzi tradizionali a causa del legante polimerico.

-

Norme tecniche da completare, con la necessità di prove strutturali secondo standard di riferimento.

-

Adattamento locale delle formulazioni, poiché l’uso di argille e terreni locali richiede una calibrazione specifica per ogni area geografica.

-

Scalabilità industriale, che richiede un’ulteriore ottimizzazione del processo e dei sistemi di estrusione.

Il progetto prosegue con analisi meccaniche aggiuntive, valutazioni ambientali e studi di ottimizzazione della miscela su scala reale.

Verso materiali per stampa 3D più sostenibili

Questa ricerca si inserisce in un percorso volto a:

-

ridurre o eliminare il cemento nelle miscele per stampa 3D,

-

aumentare la quota di materiali naturali come argilla, sabbia locale, fibre vegetali e biochar,

-

integrare leganti polimerici avanzati che consentono indurimento rapido e buona stabilità strutturale.

Rispetto alle soluzioni basate su termoplastici rinforzati, l’uso di un polimero termoindurente combinato con aggregati naturali offre prestazioni più adatte a componenti strutturali esposti agli agenti atmosferici.