LIFT è il Manufacturing Innovation Institute nazionale statunitense dedicato ai materiali avanzati e alla manifattura, con sede a Detroit e supporto del Dipartimento della Difesa. Il suo ruolo è colmare il divario tra ricerca e applicazioni industriali, con particolare attenzione alle esigenze del settore difesa e della filiera manifatturiera americana.

Per accelerare lo sviluppo di nuovi materiali strutturali, LIFT ha lanciato la Advanced Materials Challenge (AMC), una call rivolta a industria e mondo accademico per individuare soluzioni che uniscono progettazione digitale, prototipazione fisica e validazione su componenti reali. Al centro dell’iniziativa c’è l’Advanced Metallic Production and Processing (AMPP) Center di Detroit, un impianto dedicato alla produzione e caratterizzazione di polveri, fili e barre metalliche per diversi processi di produzione additiva e avanzata.

Al termine della selezione, tre progetti collegati alla stampa 3D sono stati scelti per il finanziamento, con un contributo LIFT fino a 750.000 dollari per iniziativa e una quota minima di cofinanziamento del 25% da parte dei partner industriali. Le aziende coinvolte sono Elementum 3D, Raytheon Technologies Research Center ed EOS (insieme a Texas A&M University e 3Degrees), tutte già attive in programmi di ricerca e procurement governativo nel campo dell’additive manufacturing.

Il ruolo dell’AMPP Center: produzione e qualifica di nuovi materiali metallici

L’AMPP Center di LIFT è stato progettato come infrastruttura ponte tra laboratorio e industria. L’impianto può produrre lotti a bassa e media scala di materiali metallici in forma di polvere, filo o barra, coprendo diverse classi di leghe.

Tra le dotazioni chiave ci sono sistemi di atomizzazione a gas per la produzione di polveri per processi a letto di polvere, linee per materiali in filo destinati alle tecnologie wire-based, oltre a infrastrutture per prove meccaniche, caratterizzazione microstrutturale e sviluppo parametri di processo su diverse piattaforme di stampa 3D metallica. L’obiettivo non è solo produrre materiale, ma accorciare i tempi di qualificazione e di disponibilità industriale, in particolare per applicazioni di interesse della difesa e della sicurezza nazionale.

Elementum 3D: alluminio RAM più uniforme per la stampa su più piattaforme

Il primo progetto premiato ha come protagonista Elementum 3D, azienda del Colorado specializzata in materiali per stampa 3D metallica e nota per la propria tecnologia Reactive Additive Manufacturing (RAM).

Nell’ambito della Advanced Materials Challenge, Elementum 3D lavorerà con LIFT per sviluppare nuove formulazioni di leghe di alluminio RAM destinate ai sistemi Laser Beam Powder Bed Fusion (LPBF). La novità non è solo nella composizione delle leghe, ma soprattutto nel modo in cui il materiale viene prodotto e validato: la polvere verrà realizzata tramite il sistema di atomizzazione a gas dell’AMPP Center, mentre i parametri di processo saranno sviluppati e ottimizzati insieme al team di LIFT.

L’obiettivo dichiarato è ottenere feedstock in alluminio ad alta resistenza con una qualità più omogenea tra macchine diverse, riducendo la variabilità legata a marca, modello e configurazione dei sistemi LPBF. In pratica, si punta a materiali che possano essere stampati con risultati prevedibili e ripetibili su piattaforme differenti, facilitando sia la qualifica del materiale sia la standardizzazione delle procedure per componenti critici.

Questo progetto si inserisce nella strategia più ampia di Elementum 3D, che da anni sviluppa leghe di alluminio e superleghe basate su tecnologia RAM per applicazioni aerospaziali, difesa ed energia. Il lavoro con LIFT permette di portare queste leghe in un contesto in cui produzione, caratterizzazione e sviluppo parametri sono integrati nello stesso ecosistema tecnico e industriale.

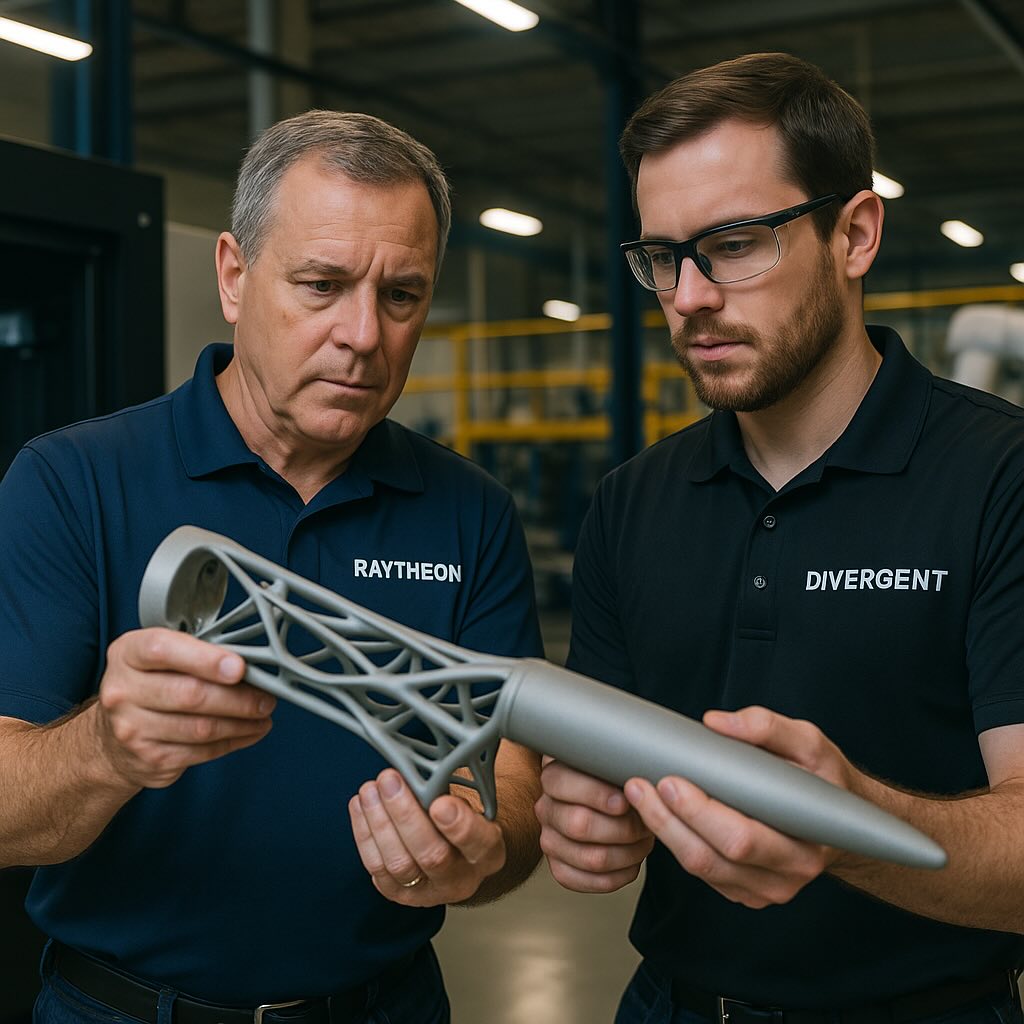

Raytheon Technologies Research Center: nuova lega Ti-Cu-X per i processi wire-based

Il secondo progetto coinvolge il Raytheon Technologies Research Center (RTRC), il centro di ricerca del gruppo Raytheon/RTX dedicato allo sviluppo di tecnologie per l’aerospazio e la difesa.

L’iniziativa punta alla progettazione e alla validazione di una nuova lega Ti-Cu-X ottimizzata per processi di produzione additiva basati su filo. L’obiettivo è ottenere una microstruttura raffinata e proprietà meccaniche in grado di soddisfare diverse esigenze: sostituire componenti in alluminio nei compressori statorici, offrire un’alternativa alle leghe di titanio per i rotori di motori e abilitare la riparazione di parti in titanio in applicazioni aerospaziali.

Per arrivare a questo risultato, il progetto sfrutterà in modo intensivo le capacità di processo di LIFT. In particolare, il centro ottimizzerà un processo Plasma Multi-Wire Additive Manufacturing (PMWAAM), che utilizza un sistema di alimentazione multi-filo e una sorgente di energia diretta per realizzare leghe in situ, combinando diversi fili durante la deposizione.

Oltre alla deposizione, il programma prevede l’uso della Field-Assisted Sintering Technology (FAST) per consolidare e valutare le leghe Ti-Cu-X prodotte. L’integrazione tra PMWAAM e FAST permette di esplorare rapidamente diverse composizioni e cicli termici, con l’obiettivo di definire un materiale che unisca buona resistenza, tenacità e stabilità termica, con cicli di sviluppo più rapidi rispetto ai percorsi tradizionali.

Per il settore motori aeronautici e per il comparto difesa, una lega di questo tipo potrebbe semplificare le attività di riparazione sul campo, ridurre i tempi di fermo e abilitare progetti di componenti ottimizzati per i carichi reali, sfruttando al meglio le libertà geometriche della produzione additiva wire-based.

EOS, Texas A&M e 3Degrees: qualificare i materiali con dati, AI e ML

Il terzo progetto della Advanced Materials Challenge è incentrato meno sulla “chimica” dei materiali e più sul modo in cui vengono qualificati e certificati. I partner sono EOS (in particolare EOS North America), Texas A&M University e la società di consulenza 3Degrees, insieme a LIFT.

L’obiettivo è sviluppare un approccio di “virtual qualification and certification” per materiali strutturali utilizzati nella produzione additiva a letto di polvere (PBF). L’idea di fondo è ridurre il peso delle campagne di prova fisica tradizionali, sostituendo parte della qualifica con modelli basati su dati, intelligenza artificiale e machine learning.

Nel progetto, Texas A&M gestirà la parte di qualificazione data-driven, costruendo modelli che collegano parametri di processo, microstruttura e prestazioni meccaniche. 3Degrees lavorerà su un’interfaccia utilizzabile dall’industria, che consenta agli ingegneri di accedere ai risultati in modo chiaro e integrabile nei flussi di progettazione e certificazione.

LIFT, da parte sua, realizzerà le build dimostrative PBFM (Powder Bed Fusion – Metals), fornendo dati sperimentali su cui addestrare e validare i modelli. EOS porterà la propria esperienza sia sulle piattaforme hardware sia sul controllo di processo e sulla definizione delle “process windows” industriali.

Se questo approccio dimostrerà di funzionare per materiali di interesse del Dipartimento della Difesa, potrà ridurre i tempi e i costi di qualifica, migliorando nello stesso tempo la tracciabilità dei dati e la capacità di aggiornare in modo controllato materiali e parametri di processo. Per componenti critici, il passaggio da un framework basato quasi esclusivamente su prove fisiche a uno ibrido, dove simulazione e dati giocano un ruolo centrale, può diventare un fattore chiave per portare più velocemente in produzione nuove leghe e nuove applicazioni.

Perché questi tre progetti sono stati selezionati

Sebbene i tre progetti seguano traiettorie diverse, dal punto di vista di LIFT e del Dipartimento della Difesa statunitense condividono alcuni elementi comuni:

-

Impatto diretto sulla readiness industriale: alluminio RAM più uniforme, leghe Ti-Cu-X per riparazioni e componenti, e percorsi di qualifica data-driven contribuiscono tutti a ridurre tempi e rischi tra sviluppo e impiego operativo.

-

Uso estensivo dell’AMPP Center: in tutti e tre i casi, le capacità di produzione e prova dell’AMPP sono integrate nel flusso di lavoro, trasformando il centro in un vero hub per lo sviluppo accelerato di materiali.

-

Collaborazione pubblico-privato: ciascun progetto combina aziende, università e LIFT, con ruoli complementari. Questo modello è centrale nella strategia USA per rafforzare la base industriale e la sicurezza delle supply chain.

-

Scalabilità verso applicazioni civili: anche se il focus è su applicazioni di interesse militare, le stesse tecnologie possono estendersi a settori come aerospazio civile, energia, automotive avanzato e produzione di utensili e attrezzature ad alte prestazioni.

Detroit, automotive e manifattura: un contesto strategico

La scelta di collocare l’AMPP Center nel quartiere Corktown di Detroit non è solo simbolica. L’area è storicamente legata all’industria automobilistica e ospita una rete di fornitori, integratori e centri di ingegneria che possono beneficiare direttamente dei nuovi materiali sviluppati da LIFT e dai suoi partner.

In questo contesto, la Advanced Materials Challenge non è solo un programma di ricerca, ma uno strumento per creare connessioni tra difesa, industria civile e mondo accademico. Progetti come quelli di Elementum 3D, Raytheon Technologies Research Center ed EOS/Texas A&M/3Degrees mostrano come la produzione additiva sia ormai parte di una strategia più ampia che unisce sviluppo di materiali, automazione del design, qualifica digitale e integrazione nella supply chain.

Prospettive future

Con l’attivazione di questi tre progetti, LIFT punta a dimostrare che:

-

è possibile ridurre il time-to-market di nuovi materiali metallici per la stampa 3D;

-

la standardizzazione di feedstock e parametri può abilitare un vero “cross-platform printing”;

-

le leghe su misura per processi wire-based possono rendere più efficiente la manutenzione e la riparazione di componenti critici;

-

l’uso sistematico di AI e machine learning nei percorsi di qualifica può alleggerire i programmi di test fisici, pur mantenendo (o aumentando) il livello di affidabilità richiesto da applicazioni difensive.

I risultati dei progetti saranno significativi non solo per il Dipartimento della Difesa e per i partner coinvolti, ma anche per il dibattito più generale su come strutturare ecosistemi di innovazione che sfruttino al massimo le potenzialità della produzione additiva. In questo scenario, il ruolo di LIFT e dell’AMPP Center è quello di fungere da “ponte operativo” tra ricerca, industria e requisiti istituzionali.