Un recente studio pubblicato su una rivista scientifica internazionale dedicata ai materiali ha esplorato l’uso dello small punch test miniaturizzato per caratterizzare il comportamento meccanico di acciai inox prodotti con tecnologie di stampa 3D metallica. L’idea è di sostituire, almeno in parte, i tradizionali provini di trazione con piccoli dischetti sottili, riducendo sprechi di materiale, tempi di lavorazione e volume occupato in macchina, mantenendo al contempo una buona capacità di stimare resistenza, duttilità e tenacità del materiale.

Cos’è lo Small Punch Test e come funziona

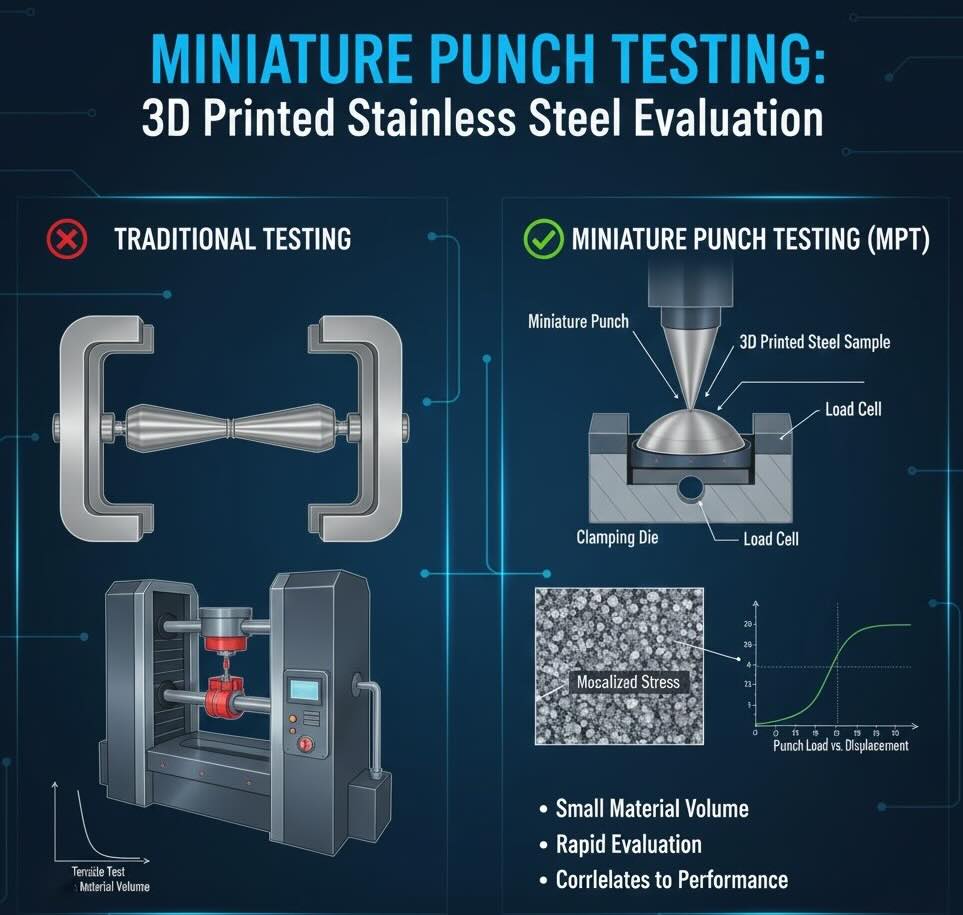

Lo small punch test (SPT) è una prova meccanica miniaturizzata: un disco metallico di pochi millimetri di diametro e meno di un millimetro di spessore viene serrato tra due matrici; una punta sferica viene spinta al centro del disco mentre si registra la curva carico–spostamento. Da questa curva, tramite correlazioni opportune, si possono ricavare stime di carico di snervamento, resistenza a trazione, duttilità e parametri di tenacità.

Rispetto a una classica prova di trazione, lo SPT consuma pochissimo materiale. Il disco può essere ricavato da pareti sottili, linguette sacrificiali, zone non critiche del pezzo o, nel caso di componenti in esercizio, da piccole porzioni estratte quasi in modo non distruttivo. Questa caratteristica rende il metodo interessante soprattutto quando il materiale disponibile è poco, costoso o difficile da sostituire.

Il contesto normativo: la EN 10371 per i materiali metallici

Il metodo small punch non è più soltanto un “trucco di laboratorio”: esiste una norma europea dedicata, la EN 10371, che ne definisce geometria dei campioni, procedura di prova e criteri per l’estrazione di proprietà meccaniche equivalenti su materiali metallici. La norma copre un intervallo di temperatura molto ampio, dalla criogenia alle alte temperature, e specifica aspetti come spessore dei dischi, tolleranze dimensionali, modalità di serraggio e velocità di carico.

Per il mondo della produzione additiva metallica, un riferimento di questo tipo è essenziale per progettare campagne sperimentali comparabili tra laboratori e aziende diverse e per integrare i risultati SPT nelle procedure di qualificazione di materiale e processo. In particolare, la normalizzazione aiuta a separare l’effetto della tecnologia additiva da quello della pura variazione di procedura di prova.

Perché l’acciaio inox stampato in 3D è un banco di prova ideale

Lo studio discusso nell’articolo originale si concentra su un materiale ormai centrale nella stampa 3D in metallo: l’acciaio inossidabile austenitico, spesso nella variante 316L, prodotto tramite tecnologie come la Laser Powder Bed Fusion. Questa lega unisce buona saldabilità, resistenza alla corrosione e microstruttura relativamente stabile, caratteristiche preziose per gestire i forti gradienti termici legati al fascio laser.

La produzione additiva introduce però ulteriori complessità: l’anisotropia dovuta alle strategie di scansione, la presenza di porosità e difetti di fusione, variazioni di microstruttura tra zone diverse del pezzo e modifiche indotte da trattamenti termici di distensione o da processi di densificazione come l’HIP. Tutto questo rende interessante un metodo di prova in grado di campionare regioni molto localizzate del componente.

Dalla curva carico–spostamento alle proprietà meccaniche

La curva carico–spostamento generata dallo small punch test presenta tre fasi caratteristiche. In una prima zona, il disco lavora prevalentemente in campo elastico e la risposta è quasi lineare. Man mano che il carico aumenta, la lamina entra in trazione biaxiale e la curva cambia pendenza, con una rigidezza apparente via via più bassa. Infine, si sviluppano danneggiamento duttile e frattura, con una brusca caduta del carico.

Su questa base, diverse correlazioni empiriche collegano punti specifici della curva a parametri come limite di snervamento, resistenza a trazione, allungamento equivalente a rottura ed energia assorbita. Studi su acciai inox come 316L e 347L hanno mostrato che queste correlazioni possono essere rese piuttosto stabili, a condizione di controllare con attenzione lo spessore del disco, la dimensione del grano e la rigidezza del sistema di carico.

Vantaggi concreti per la qualificazione della stampa 3D in metallo

La proposta di utilizzare lo small punch test miniaturizzato per l’acciaio inox stampato in 3D risponde a una serie di esigenze pratiche. Nei job di stampa LPBF, i provini di trazione tradizionali occupano una quota significativa del volume di costruzione, richiedono lavorazioni meccaniche di finitura e generano una quantità non trascurabile di sfrido. Spesso, per ragioni di costo, si testano solo poche posizioni sulla piastra.

Con campioni miniaturizzati si possono invece ricavare dischetti da linguette sacrificiali, pareti sottili o zone secondarie del pezzo, aumentando la densità delle misure per singola costruzione. Questo consente di mappare meglio variazioni di proprietà sul piano di costruzione e lungo l’altezza, confrontare in tempi ragionevoli diverse strategie di scansione e cicli termici, e valutare in modo più rapido l’effetto di nuovi lotti di polvere o di diversi gradi di riciclato.

Per un service bureau o un reparto produttivo, ciò si traduce nella possibilità di avere un controllo statistico più fine senza saturare il volume macchina con provini.

Limiti e punti critici del metodo

Nonostante il potenziale, lo small punch test presenta alcuni limiti che lo studio evidenzia chiaramente. Le correlazioni tra curva SPT e parametri di trazione non sono universali: devono essere calibrate per ogni materiale, spessore e stato microstrutturale. Cambiare orientazione di costruzione, trattamento termico o grado di porosità significa quasi sempre rivedere almeno in parte le relazioni utilizzate.

Anche la preparazione del campione è un aspetto delicato. Spessore non uniforme, bordi con bave, residui di tensione dovuti al taglio o all’elettroerosione possono alterare la risposta del disco, introducendo dispersione nei risultati. Nei pezzi additivi, inoltre, la non omogeneità di porosità e rugosità vicino alla zona di prelievo può rendere più difficile isolare l’effetto del solo materiale.

Un’ulteriore sfida è la riproducibilità tra laboratori. Proprio per questo sono in corso studi comparativi e round robin che confrontano misure SPT ottenute con macchine, operatori e procedure differenti, con l’obiettivo di quantificare l’incertezza del metodo e definire best practice condivise.

Cosa dicono le altre ricerche su acciai 316L e small punch test

Oltre al lavoro specifico sull’acciaio inox stampato in 3D, diversi gruppi di ricerca hanno utilizzato lo small punch test su acciai 316L laminati, con microstrutture raffinate o sottoposti a trattamenti particolari. In molti casi, SPT e prove di trazione sono stati affiancati per costruire relazioni empiriche tra carico massimo, spostamento a frattura e proprietà convenzionali.

Altri studi hanno modellato numericamente il test, usando il metodo degli elementi finiti per analizzare lo stato di tensione e deformazione nel disco, valutare criteri di danneggiamento duttile e simulare l’influenza di spessore, dimensione del grano e tensioni residue. Nel campo delle tecnologie additive, lo SPT viene spesso inserito in un insieme di tecniche miniaturizzate – trazione su microprovini, hydraulic bulge test, prove su provini notched – per costruire modelli più accurati del comportamento dei materiali stampati in 3D.

Nel complesso, queste attività indicano che, se gestito con rigore, lo small punch test può passare da strumento esplorativo da laboratorio a tassello operativo in percorsi di qualificazione materiale e di controllo di processo.

Prospettive: dallo sviluppo prodotto al controllo in produzione

Se le correlazioni tra SPT e prove standard si dimostreranno stabili per l’acciaio inox stampato in 3D e verranno estese a leghe più critiche, è plausibile che lo small punch test trovi spazio in diversi punti della catena del valore. In fase di sviluppo, può accelerare il confronto tra parametri di processo, strategie di scansione e trattamenti. In produzione, può diventare un checkpoint rapido per validare job, polveri e microvariazioni di processo senza dover allestire ogni volta un programma di trazione completo.

Nel lungo periodo, l’integrazione tra normative dedicate, campagne interlaboratorio e strumenti di simulazione numerica potrebbe consolidare lo SPT come uno degli strumenti di riferimento per la caratterizzazione meccanica localizzata dei metalli per stampa 3D, affiancando – non sostituendo – le prove tradizionali nei settori più regolati.